De klant

ICL Ladenburg, ook bekend als BK Giulini GmbH, is een volledig geïntegreerde dochteronderneming van de ICL Groep, gevestigd in Tel Aviv, Israël. Op de locatie in Ladenburg werken ongeveer 450 medewerkers die zich richten op de ontwikkeling, productie en verkoop van additieven voor de voedingsmiddelenindustrie. Deze additieven worden vooral toegepast bij de productie van hoogwaardige levensmiddelen. Daarnaast biedt ICL Ladenburg ook producten voor technische toepassingen aan, die dienen als grondstoffen in de productie van reinigingsmiddelen, oppervlaktebehandeling van metalen, en als technische additieven voor verven en coatings, evenals als hulpstoffen in de cosmetica- en bouwsector.

De beginsituatie

Op de locatie Ladenburg in Baden-Württemberg liep ICL jaarlijks minimaal 20.000 euro aan klachten- en reinigingskosten op. Deze kosten werden voornamelijk veroorzaakt door enkele zakken die niet correct waren dichtgelast. Het daardoor vrijkomen van product leidde tot besmetting van hele pallets, wat op zijn beurt zorgde voor extra reinigingswerkzaamheden en klantklachten.

De eis

Bedrijfsleider Thomas Jörder stond voor de uitdaging om de reclamatie- en reinigingskosten, veroorzaakt door verkeerd gelaste zakken, aanzienlijk te verminderen. “Een product van topkwaliteit mag niet verloren gaan door een vervuilde pallet,” benadrukte Jörder. Hij zocht een betrouwbare oplossing om de integriteit van de verpakkingen te waarborgen en daarmee de productkwaliteit te garanderen.

In de voedings- en chemische industrie was hij daarom op zoek naar een effectief controlesysteem. De keuze viel op de GREIF-VELOX ValvoDetect voor de luchtpacker BVP, ontwikkeld door het GREIF-VELOX team, om nauwkeurig lasfouten van de zakken te detecteren en te voorkomen.

De oplossing

Het GREIF-VELOX team bracht de oorzaken van de onvoldoende sluiting van de zakken bij ICL Ladenburg in kaart. Het bleek dat afwijkingen van de norm of onjuiste afstellingen van de zakhouder ervoor zorgden dat de zakken scheef op de ventielstukken werden geplaatst. Dit leidde tot onvolledige lasnaden waaruit het product kon ontsnappen en de pallets vervuilde.

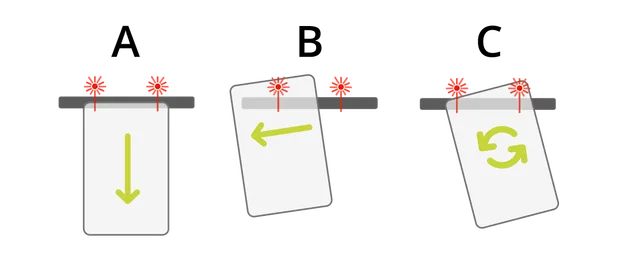

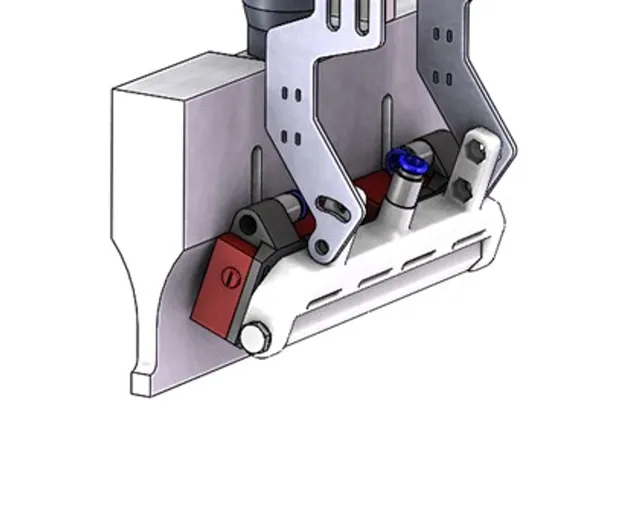

Op basis van deze inzichten ontwikkelde GREIF-VELOX met ValvoDetect een speciale functie voor de luchtpacker BVP, die defecte zakken detecteert en uitsorteren voordat ze op de pallet komen. Dit wordt mogelijk gemaakt door twee optische sensoren die vóór het lasproces controleren of het zakventiel correct gepositioneerd is ten opzichte van de las-sonotroden. Als dit niet het geval is, wordt de zak direct uitgestoten. Afhankelijk van de instellingen kan het bedienend personeel de machine stoppen om bij te stellen, of de afwijkingen alleen statistisch registreren.

Het resultaat: kostenbesparing en verhoogde klanttevredenheid bij ICL Ladenburg

Door de integratie van de GREIF-VELOX ValvoDetect samen met de luchtpacker BVP kon ICL Ladenburg jaarlijks ongeveer 20.000 euro besparen op reclamatiekosten en de inspanningen voor het beheer van klachten aanzienlijk verminderen. Andere gebruikers melden dat zij dankzij een verlaging van het aantal foutieve zakken tot 0,5 procent aanzienlijke bedragen terugkregen – waaronder 9.000 euro van zakkenfabrikanten voor klachten en nog eens 8.000 euro aan bespaarde reinigingskosten.

Bedrijfsleider Thomas Jörder vat de voordelen van ValvoDetect samen als een ‘absolute meerwaarde’ voor het bedrijf. “Al met al hebben we natuurlijk ook tevredenere klanten en een sterkere merkreputatie,” benadrukt Jörder. Dit onderstreept de effectiviteit van de oplossing, niet alleen in het terugdringen van kosten, maar ook in het verbeteren van klantrelaties en het versterken van de merkidentiteit.

GREIF-VELOX ValvoDetect is een echte meerwaarde voor ons bedrijf. Uiteindelijk hebben we tevredenere klanten en een sterkere merknaam gekregen.

Thomas Jörder

Bedrijfsleider bij ICL in Ladenburg

30% hogere afvulsnelheid

Maximale veiligheid voor medewerkers en producten

Besparing op personeelskosten

Minder klachten

Kostenbesparing door het hergebruik van bestaande productiesystemen

Minder stilstand dankzij betrouwbare en snelle allround service (inclusief remote ondersteuning)