De klant

AKD Toftlund maakt deel uit van de KMC-groep (“KartoffelMelCentralen”), een Deense coöperatie van aardappelzetmeelproducenten die in 1933 werd opgericht.

Vandaag de dag levert KMC meer dan 60 verschillende aardappelgebaseerde producten aan zo’n 80 landen wereldwijd – meer dan 90% van de productie is bestemd voor export. Een van de grootste afzetmarkten is China.

De beginsituatie

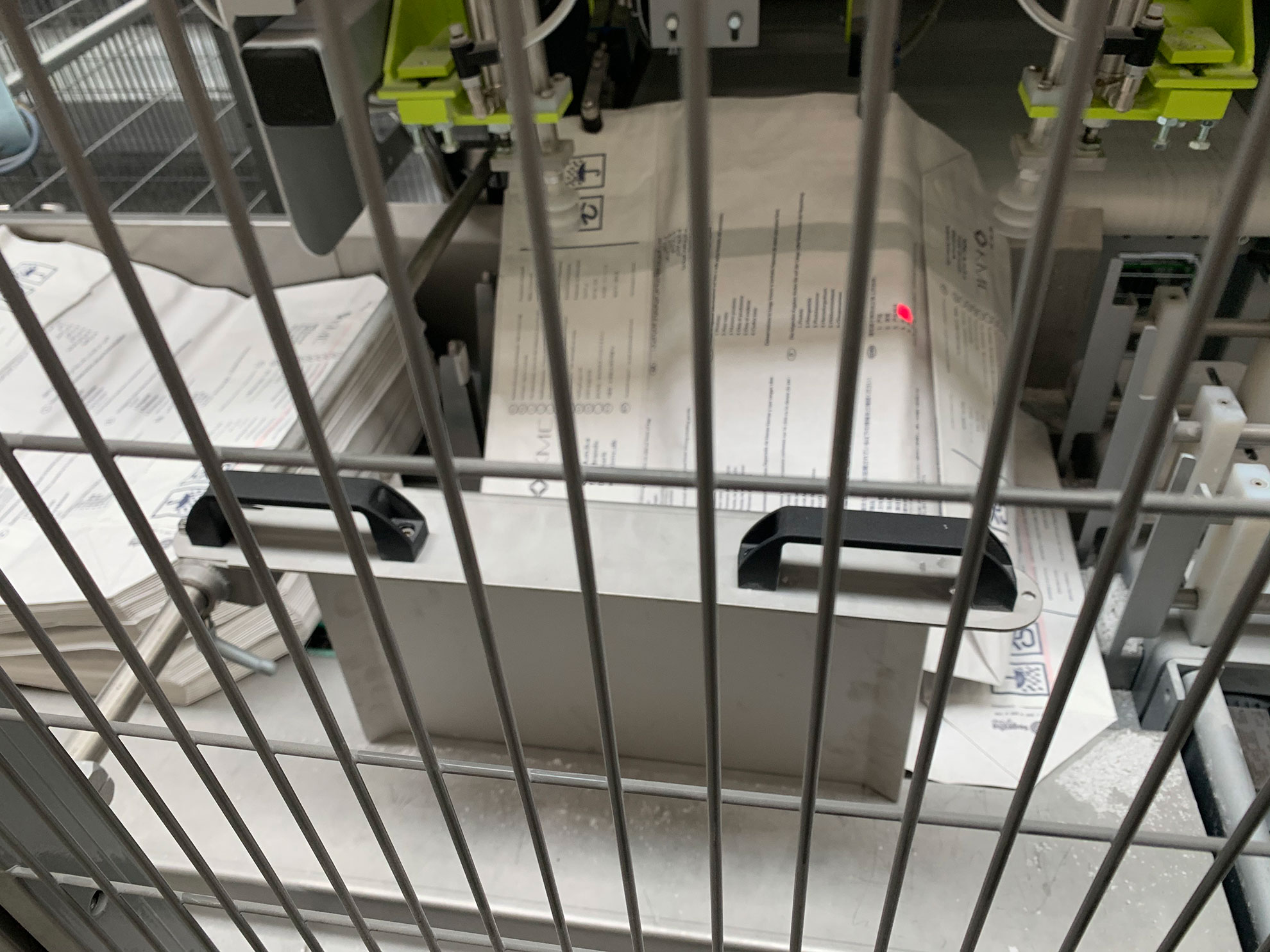

Sinds 2020/2021 beschikt AKD Toftlund op de locatie in Toftlund over twee afvullijnen, elk uitgerust met een GREIF-VELOX bruto-pneumatische vulmachine BVPV 4.40 met vier vulmonden. Hiermee worden aardappelzetmeel en gemodificeerd zetmeel afgevuld tot wel 800 zakken van 25 kg per uur. Toch traden er herhaaldelijk problemen op: sommige ventielzakken werden niet goed gedetecteerd en gevuld, bleven aan de ventielbodem hangen en veroorzaakten productverlies, stofvorming en extra reinigingswerk.

De uitdaging

Bij klassieke ventielvullers wordt het open ventiel pas na het plaatsen op de vulmond herkend, waarna het vulproces start – blijft het ventiel echter hangen, dan leidt dat tot:

- onvolledige vulling en productvervuiling

- meer afkeur en verhoogde stofontwikkeling

- aanzienlijk hogere schoonmaakkosten

Het doel was daarom om defecte zakken vóór het afvulproces of vóór het lassen automatisch te detecteren en uit te sorteren.

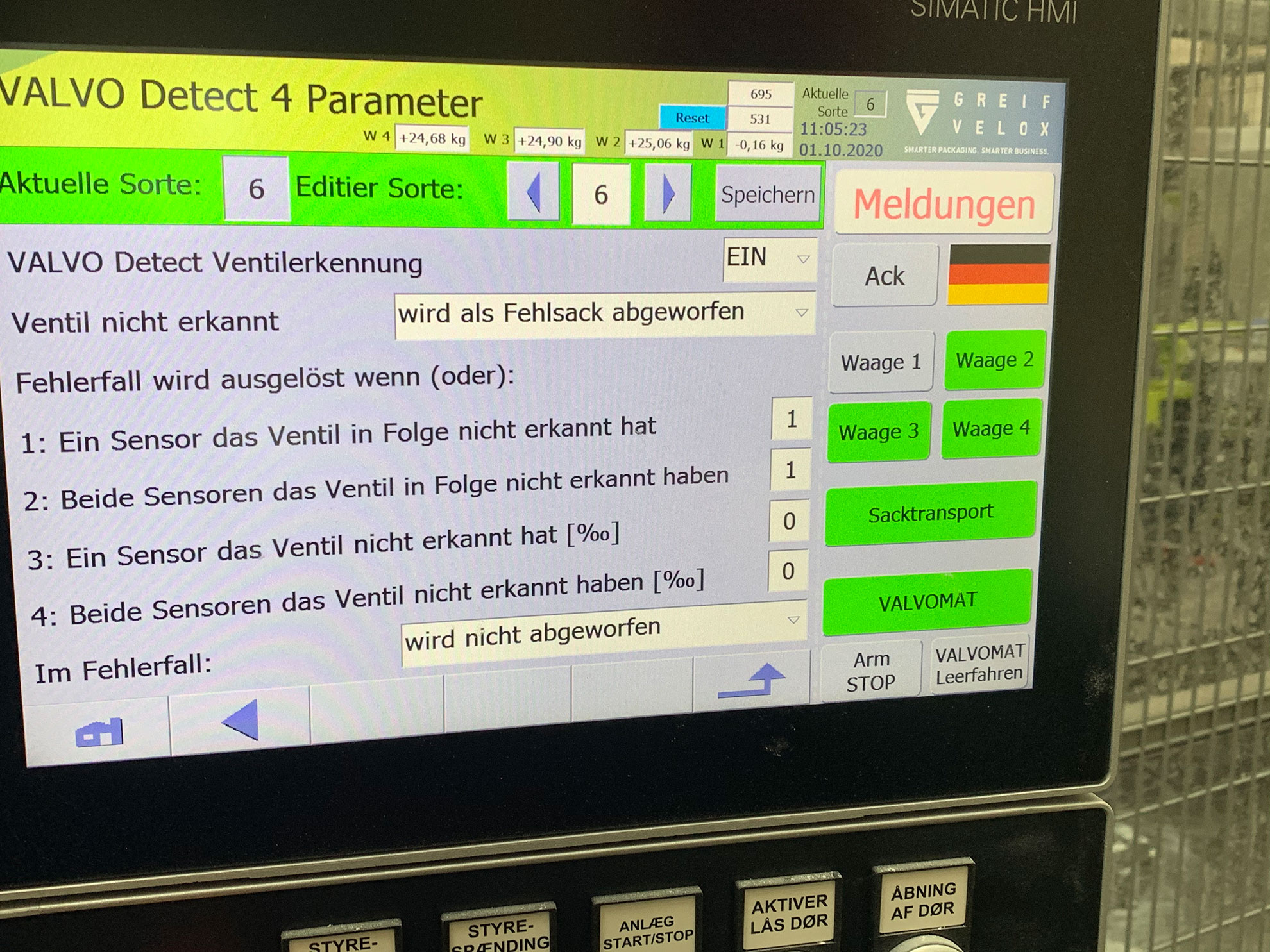

De oplossing: GREIF-VELOX ValvoDetect

GREIF-VELOX breidde de BVPV 4.40 uit met het uiterst nauwkeurige sensorsysteem ValvoDetect, dat in twee fasen controleert:

- Variant Save:

Al vóór de vulling controleren optische sensoren of het ventiel van de zak correct geopend is zodra de zak op de vulmond zit. Foutieve zakken worden direct uit de lijn gehaald. - Variant Clean:

Voor het lassen controleert ValvoDetect of de zak perfect tussen sonotrode en aambeeld gepositioneerd is. Niet goed geplaatste zakken worden verwijderd, zodat alleen correct gelaste zakken op de pallet belanden.

Het resultaat:

Aan de hand van de data van ValvoDetect startte AKD Toftlund samen met de inkoopafdeling van KMC, de Karup Kartoffelmelfabrik, GREIF-VELOX en de zakkenleverancier een optimalisatietraject. In verschillende testseries werden de ventiellengte en het aantal lijmpunten aangepast. Het resultaat:

- Tot 95% minder afkeur (van 0,4–0,8% naar 0,04–0,08%)

- Volledige eliminatie van slecht gelaste zakken dankzij de Clean-controle

- Significant minder reinigingswerk en lagere stofbelasting

- Constante output zonder onverwachte verstoringen

“Er zijn geen zakken meer die niet goed gelast zijn,” aldus John Skriver Kloster, projectleider en hoofd procesontwikkeling bij AKD Toftlund.

“Voor een storingsvrije werking van de vulmachine is ValvoDetect echt een aanwinst – foutieve zakken worden al vóór het vullen en paletteren automatisch verwijderd.”

Voor een storingsvrije werking van de vulmachine is ValvoDetect echt een aanwinst – foutieve zakken worden al vóór het vullen en paletteren automatisch verwijderd.

John Skriver Kloster,

Projectleider en hoofd procesontwikkeling bij AKD Toftlund

Tot wel 95% minder materiaalafval

Geen klachten dankzij schone ventielzakken

Maximale beschikbaarheid van de installatie

Data-gestuurde procesoptimalisatie met één druk op de knop