Der Kunde

AKD Toftlund ist Teil der KMC-Gruppe („KartoffelMelCentralen“), eines dänischen Verbunds von Kartoffelstärkeproduzenten mit Gründungsjahr 1933.

Heute vertreibt KMC über 60 verschiedene kartoffelbasierte Produkte in rund 80 Länder – über 90 % der Erzeugnisse werden exportiert, einer der größten Abnehmer ist China.

Die Ausgangssituation

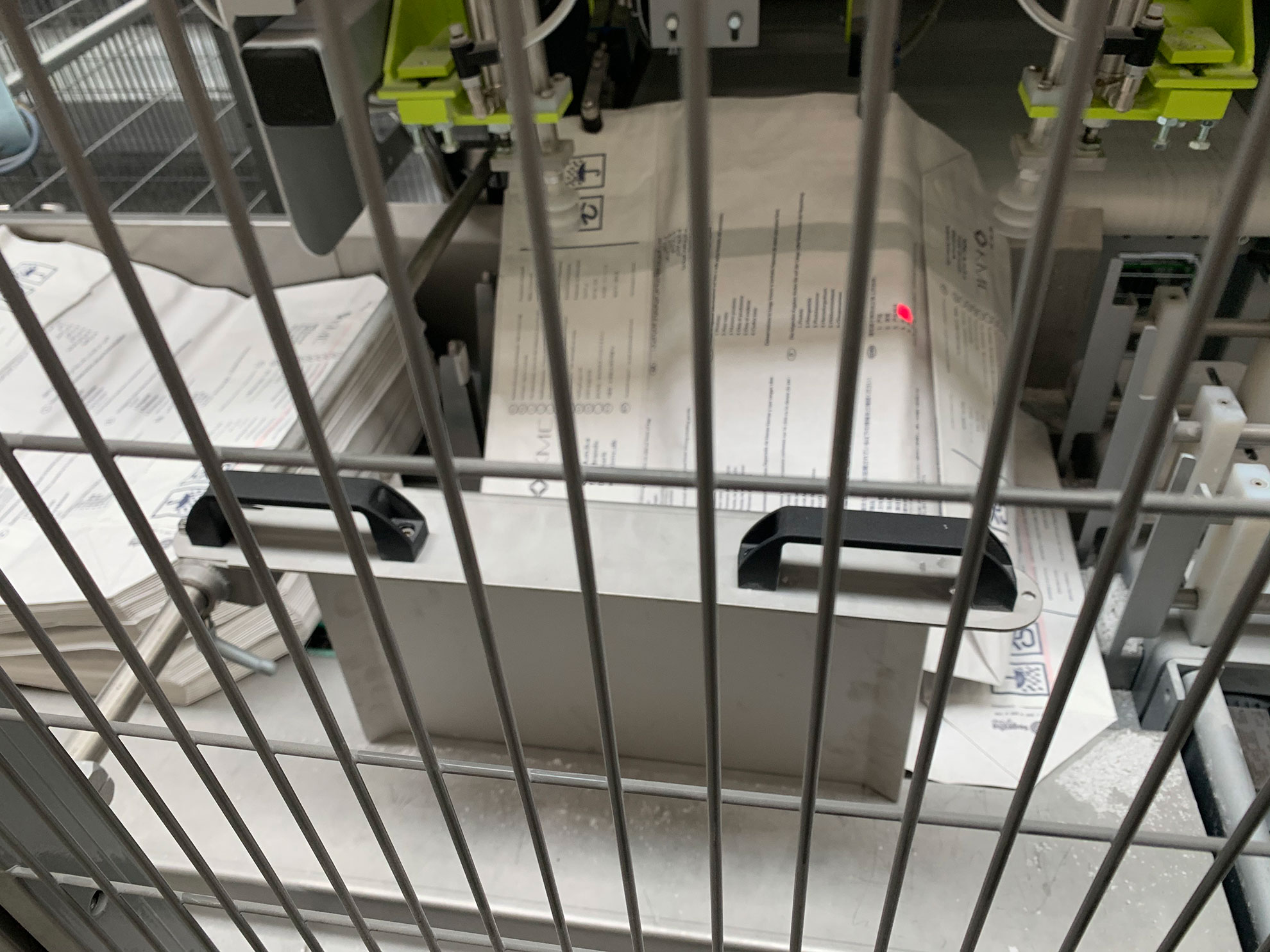

Seit 2020/2021 betreibt AKD Toftlund am Standort Toftlund zwei Abfülllinien, jeweils ausgestattet mit einem GREIF-VELOX Brutto-Pneumatikpacker BVPV 4.40 und vier Abfüllstutzen. Damit werden Kartoffelstärke und modifizierte Stärke mit bis zu 800 × 25 kg-Säcken pro Stunde verarbeitet. Wiederholt kam es jedoch vor, dass einzelne Säcke nicht korrekt erfasst und befüllt wurden – sie blieben am Ventilboden haften und führten zu Produktverlust, Staubentwicklung und erhöhtem Reinigungsaufwand.

Die Herausforderung

Klassische Ventilpacker erkennen das offene Ventil erst nach dem Aufsetzen auf den Stutzen, starten dann den Füllvorgang – bleibt das Ventil jedoch haften, führt dies zu:

- unvollständiger Befüllung und Verunreinigung

- erhöhtem Ausschuss und Staubbelastung

- deutlich höheren Reinigungskosten

Ziel war daher, fehlerhafte Säcke vor der Absackung oder vor dem Verschweißen automatisch zu identifizieren und auszusortieren.

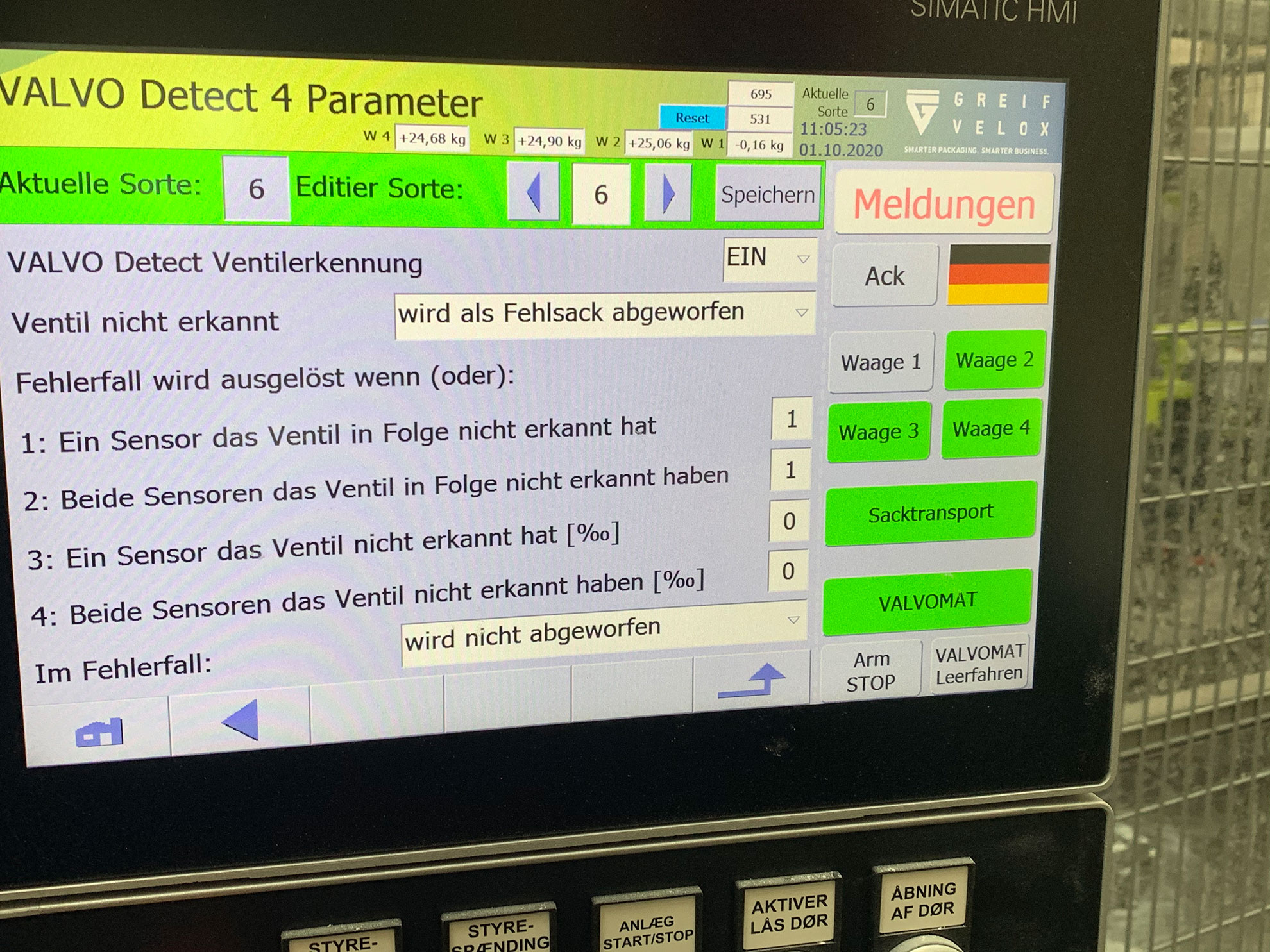

Die Lösung: GREIF-VELOX ValvoDetect

GREIF-VELOX erweiterte den BVPV 4.40 um das hochpräzise Sensorsystem ValvoDetect, das in zwei Prüfstufen greift:

- Variante Save:

Bereits vor dem Füllvorgang prüfen optische Sensoren, ob das Sackventil korrekt geöffnet wurde, sobald der Sack auf dem Stutzen sitzt. Fehlerhafte Säcke werden sofort ausgeschleust. - Variante Clean:

Vor dem Verschweißvorgang vergewissert sich ValvoDetect, dass der Sack exakt zwischen Sonotrode und Amboss positioniert ist. Unvollständig platzierte Säcke werden ebenfalls aussortiert, sodass nur makellos verschweißte Säcke auf die Palette gelangen.

Das Ergebnis:

Mithilfe der von ValvoDetect aussortierten Daten startete AKD Toftlund gemeinsam mit dem KMC-Einkauf, der Karup Kartoffelmelfabrik, GREIF-VELOX und dem Sackhersteller ein Optimierungsprojekt. In mehreren Testreihen wurden Ventillängen und Klebepunkt-Modifikationen variiert. Das Ergebnis:

- Ausschussreduktion um bis zu 95 % (von 0,4–0,8 % auf 0,04–0,08 %)

- Eliminierung aller fehlerhaft verschweißten Säcke dank Clean-Prüfung

- Signifikant geringerer Reinigungsaufwand und verminderte Staubbelastung

- Stabile Durchsatzleistung ohne ungeplante Störungen

„Es gibt keine Säcke mehr, die nicht korrekt verschweißt sind“, so John Skriver Kloster, Projektleiter und Leiter der Prozesstechnologie-Entwicklung bei AKD Toftlund.

„Für den störungsfreien Betrieb der Anlage ist ValvoDetect ein echter Gewinn – es sortiert fehlerhafte Säcke bereits vor Befüllung und Palettierung automatisch aus.“

Für den störungsfreien Betrieb der Anlage ist ValvoDetect ein echter Gewinn – es sortiert fehlerhafte Säcke bereits vor Befüllung und Palettierung automatisch aus.

John Skriver Kloster,

Projektleiter und Leiter der Prozesstechnologie-Entwicklung bei AKD Toftlund

Bis zu 95 % weniger Material-Ausschuss

Keine Reklamationen durch saubere Ventilsäcke

Maximale Anlagenverfügbarkeit

Datenbasierte Prozessoptimierung auf Knopfdruck