Mit Standardlösungen sparen Sie Geld.

Mit individuellen Lösungen verdienen Sie Geld.

Unsere Philosophie bei Greif-Velox ist es, individuell zugeschnittene Lösungen statt Standardprodukte zu bieten.

Jede Flüssigkeitsabfüllanlage wird genau auf die Bedürfnisse und Prozesse unserer Kunden abgestimmt, um eine schnelle Integration in bestehende Produktlinien oder die Entwicklung einer vollständig abgestimmten Full-Line-Anlage zu ermöglichen.

Wir legen großen Wert auf Präzision, Sicherheit und Automatisierung, um die Produktionseffizienz unserer Kunden bei maximaler Flexibilität zu steigern.

Spezifische Abfüllanforderungen erfordern individuelle Anlagenlösungen

GREIF-VELOX-Abfüllanlagen für Flüssigkeiten sind speziell darauf ausgerichtet, die vielfältigen Anforderungen in Branchen wie Chemie, Lebensmittel und Petrochemie zu erfüllen.

Spezialanfertigungen für besondere Bedürfnisse

Temperatursensible Flüssigkeiten: Realisierung von beheizten Füllanlagen

GMP-konforme Lösungen: Speziell für den Pharma-Bereich entwickelt

Personaleinsparungen: Durch Automatisierung optimierte Abläufe.

Präzision in jedem Tropfen

Produktspezifische Ventile: Gewährleisten eine genaue Dosierung.

Anpassung an Gebindearten: Flexibilität für Kanister, Fässer und IBCs.

Automatisches Verschließen: Sichert die Integrität des Endprodukts.

Reinheit und Sicherheit

Saubere Produktionsumgebungen durch integrierte Lösungen

Erhöhte Effizienz und Sicherheit durch Anlagen in Edelstahl oder Kunststoff.

Ganzheitliche Systemlösungen durch Full-Line-Abfüllanlagen

Als Teil eines geschlossenen Produktionssystems bieten unsere Abfüllanlagen für Flüssigkeiten weit mehr als nur die reine Abfüllfunktion. Sie sind ein integraler Bestandteil eines Gesamtsystems, das sich nahtlos in bestehende Produktionslinien einfügt und diese ergänzt.

Unsere Full-Line-Anlagen erfüllen komplexe Anforderungen. Sie umfassen die Bereitstellung der Gebinde, die Abfüllung, das Öffnen und Verschließen sowie die Lagerung und Transportsicherung. Dies macht uns zu einem ganzheitlichen Systemanbieter in der Produktionstechnik.

Dabei steht die individuelle Anpassung im Vordergrund, um eine optimale Integration in die jeweiligen Betriebsabläufe zu gewährleisten. Unsere Lösungen unterscheiden dabei zwischen verschiedenen Verschlusstechniken wie Schrauben und Clinchen, um spezifischen Anforderungen gerecht zu werden.

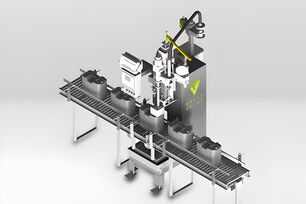

Kanisterabfüllanlagen

von GREIF-VELOX

Bei GREIF-VELOX steht Präzision im Vordergrund der Kanisterabfüllung, um unterschiedlichen Branchenanforderungen gerecht zu werden. Die Systeme reichen von vollautomatischen, eingehausten Anlagen mit mehreren Abfüllstellen bis hin zu einfacheren, halbautomatischen Optionen.

Jede Anlage garantiert Genauigkeit gemäß den eichrechtlichen Vorgaben und den Anforderungen der OIML (EU). Der Abfüllprozess wird basierend auf Produktart, Gebinde und gewünschtem Automatisierungsgrad angepasst, um die geforderten Genauigkeiten sicherzustellen.

Portfolio Kanisterabfüllanlagen von GREIF-VELOXKernmerkmale

Präzisionsfüllung nach eichrechtlichen Vorgaben

Halb- bis vollautomatische Systeme

Modulare Ergänzungen wie Absaugung, Reinigung und Produktzuführung

Anpassbare Fülleinheiten und weitere Optionen wie Schrauben, Clinchen, Reinigungsstationen, Clinchkappenzuführung und Etikettierung

Full-Line-Optionen inklusive Kanisterspeicherung und Palettierung

Besonderheiten

Anpassungsfähig für wässrige bis hochviskose Flüssigkeiten

Präzision und Effizienz in der Abfüllung

Anpassungsfähigkeit an unterschiedliche Produktionsszenarien

Integration in bestehende Produktionslinien ohne Schnittstellenprobleme

Fassabfüllanlagen

von GREIF-VELOX

Bei der Abfüllung von Flüssigkeiten in Fässer bietet Greif-Velox eine Vielfalt an Systemlösungen, um die unterschiedlichsten Kundenbedürfnisse abzudecken. Von der einfachen halbautomatischen Abfüllanlage bis hin zu vollautomatischen, eingehausten Hochleistungsanlagen – wir stellen sicher, dass Ihre Produkte präzise und effizient in Spundloch- und Deckelfässer gefüllt werden.

Unsere Anlagen können mit zusätzlichem Equipment wie Absaugung und optionalen Reinigungsstationen ausgestattet werden, um eine sichere und effiziente Abfüllung zu gewährleisten.

Portfolio Fassabfüllanlagen von GREIF-VELOXKernmerkmale

Vielfältiges Angebot von einfachen bis hochautomatisierten Systemen

Zusatzausrüstung für optimale Reinigung und Produkthandhabung

Individuelle Anpassung für verschiedene Fassgrößen und -typen

Besonderheiten

Anpassbar für eine breite Palette von Flüssigkeiten mit unterschiedlichen Viskositäten

Spezifische Lösungen für schäumende, nicht schäumende und explosionsfähige Produkte

Flexibilität in der Produktion durch anpassbare Automatisierungsgrade

Verbesserte Sicherheit und Reinheit durch Zusatzausrüstung und eingehauste Systeme

Vollständige Anlagenlösungen aus einer Hand für eine reibungslose und effiziente Abfüllung

IBC-Abfüllanlagen

von GREIF-VELOX

Die IBC-Abfüllanlagen von Greif-Velox sind optimal für die Verarbeitung großer Volumina verschiedenster Flüssigkeiten konzipiert. Unsere Anlagen erfüllen die Bedürfnisse unserer Kunden im Umgang mit Gebinden aus Edelstahl oder Kunststoff, die in einem Stahlrohrrahmen eingesetzt werden.

Diese Systeme eignen sich für ein breites Spektrum von Branchen, einschließlich Chemie, Petrochemie und Lebensmittel. Sie unterstützen die Abfüllung von Flüssigkeiten, die von wasserähnlicher bis hin zu viskoser Konsistenz reichen.

Portfolio IBC-Abfüllanlagen von GREIF-VELOXKernmerkmale

Halbautomatische und automatische Konfigurationen für bis zu 34 IBC pro Stunde

Flexible Handhabung von verschiedenen IBC-Typen

Eignung für schäumende Produkte und solche, die im Ex-Bereich Zone 1 abgefüllt werden müssen, gemäß ATEX-Richtlinie 2014/34/EU

Anpassungsmöglichkeiten an lokale Anforderungen und spezifische Kundenbedürfnisse

Modulare Ergänzungen wie Absaugung, Reinigungsstationen, Schrauben, Clinchen und Etikettierung

Besonderheiten

Flüssigkeiten von wasserähnlicher bis viskoser Konsistenz

Produkte, die in Edelstahl- oder Kunststoff-IBC mit Stahlrohrrahmen sicher abgefüllt werden können

Möglichkeit der Abfüllung von schäumenden Produkten sowie im Ex-Bereich

Konzipiert für hohe Genauigkeit und Anpassung an unterschiedliche industrielle Umgebungen

Palettenabfüllanlagen

von GREIF-VELOX

GREIF-VELOX Palettenabfüllanlagen sind die ideale Lösung für Unternehmen, die Flexibilität in der Abfüllung unterschiedlichster Gebinde wie Fässer, IBCs oder Kanister benötigen. Der besondere Vorteil dieser Anlagen liegt darin, dass sie die Notwendigkeit einer separaten Palettiertechnik für Vollgebinde eliminieren. Die Leergebinde werden direkt auf Paletten positioniert und dort befüllt.

Abhängig von den spezifischen Kundenanforderungen bieten wir hochflexible, halbautomatische Systeme oder vollautomatische, kamerabasierte Portalabfüllanlagen an. Auch unsere halbautomatischen Anlagen können kamerabasiert sein, wie zum Beispiel die K-Dos.

Jedes Projekt profitiert von unserer umfangreichen Erfahrung, die sich aus Hunderten von erfolgreich umgesetzten Anlagen speist. Zudem kann jedes System durch die Integration von Palettentransport-, Palettier- und Etikettiertechnik oder Ladungssicherung als ganzheitliche Full-Line-Lösung aus einer Hand realisiert werden.

Portfolio Paletten-Abfüllanlagen von GREIF-VELOXKernmerkmale

Integrierte Lösungen für unterschiedliche Gebindetypen

Hohe Flexibilität und Effizienz in der Produktion

Maßgeschneiderte Systemkonfigurationen basierend auf individuellen Kundenanforderungen

Möglichkeit der nahtlosen Einbindung in bestehende Produktionslinien

Besonderheiten

Gewährleistung höchster Präzision bei der Abfüllung durch fortschrittliche Messtechnik

Automatisierungslösungen für effiziente und fehlerfreie Abläufe

Finden Sie den richtigen Ansprechpartner

Direkter Kontakt zu GREIF-VELOX oder kompetenter Handelspartner bei Ihnen vor Ort:

Hier finden Sie den richtigen Ansprechpartner für Ihr Anliegen.