Automatisering van de productie in Industrie 4.0

In Industrie 4.0 speelt de automatisering van de productie een centrale rol. Industrie 4.0 omvat het netwerk van machines en installaties met als doel een intelligente productieomgeving te creëren waarin processen autonoom en in realtime worden aangestuurd.

In deze context maakt automatisering het mogelijk om moderne technologieën te integreren die productieprocessen niet alleen efficiënter en flexibeler maken, maar ook beter afstemmen op individuele eisen. In de industriële productie kunnen daardoor veel processen – van fabricage tot logistiek – worden geautomatiseerd.

De automatiseringspiramide biedt een gestructureerd kader voor het systematisch ordenen van deze processen, terwijl de automatiseringstechniek instaat voor de praktische uitvoering ervan. Zo draagt productieautomatisering bij aan het terugdringen van verspilling in productieprocessen en het maximaliseren van de efficiëntie.

GREIF-VELOX zet voor de productieautomatisering binnen Industrie 4.0 half- en volautomatische installaties in, gespecialiseerd in het afvullen en verpakken van stoffen. Deze installaties zijn uitgerust met uiterst nauwkeurige doseer- en weegtechnologieën en autonome systemen voor afvullen, verpakken en materiaaltransport. Ook maken ze gebruik van geavanceerde besturingssystemen en sensortechnologie die realtime monitoring en aansturing van het productieproces mogelijk maken.

De onderstaande tekst onderzoekt de rol van automatisering binnen Industrie 4.0 en analyseert het belang ervan voor de moderne industriële productie.

Wat is automatisering?

Automatisering in de industriële productie verwijst naar het gebruik van technologieën en systemen om productieprocessen autonoom en zonder voortdurend menselijk ingrijpen uit te voeren, met als doel de efficiëntie, kwaliteit en consistentie te verhogen.

Volgens DIN 19233 wordt automatiseringstechniek gekenmerkt door het gebruik van technische systemen en kunstmatige hulpmiddelen om processen zodanig te sturen en te laten verlopen dat ze grotendeels zelfstandig functioneren.

Automatisering omvat zowel de besturing als de regeling van processen binnen diverse industriële toepassingen. Installaties en productiesystemen kunnen zelfstandig bepaalde taken uitvoeren op basis van vooraf gedefinieerde instructies, algoritmen of programmatuur. Het elektrotechnisch woordenboek DIN IEC 60050-351 vult deze definitie aan door te stellen dat een proces of technische inrichting als "zelfstandig" of "automatisch" wordt beschouwd wanneer deze onder vastgelegde voorwaarden zonder direct menselijk ingrijpen opereert.

Dat betekent dat systemen in staat zijn om zelfstandig op bepaalde situaties en parameters te reageren, beslissingen te nemen en handelingen uit te voeren. Dit vermogen tot autonomie is een essentieel kenmerk van automatiseringstechniek, omdat het de efficiëntie en consistentie in de productie aanzienlijk verhoogt en menselijke fouten tot een minimum beperkt.

In de procesindustrie – die zich richt op de productie van goederen via chemische, fysische of biologische processen – maakt automatisering de nauwkeurige aansturing en monitoring van complexe processen mogelijk. Dit is van bijzonder belang in sectoren zoals de chemische, voedingsmiddelen-, farmaceutische en de petrochemische industrie, waar hoge kwaliteitsnormen en wettelijke vereisten moeten worden nageleefd.

Een concreet voorbeeld van het belang van automatisering is de volautomatische afvulinstallatie A-DOS-P1 van GREIF-VELOX. Deze installatie kan tot 40 vaten of 15 IBC’s per uur afvullen en levert daarbij maximale precisie en betrouwbaarheid. Dankzij functies zoals automatische bungegatdetectie en een geïntegreerd sluitmechanisme verhoogt de A-DOS-P1 niet alleen de productie-efficiëntie, maar vermindert ook het aantal manuele handelingen en dus het risico op bedieningsfouten. Dergelijke innovatieve technologieën tonen aan hoe automatisering niet alleen de procesveiligheid verhoogt, maar ook de economische prestaties van de productie verbetert.

6 fasen van industriële automatisering

De volgende zes fasen van automatisering beschrijven de geleidelijke overgang van handmatige en gemechaniseerde processen naar volledig verbonden en zelforganiserende systemen die kenmerkend zijn voor de moderne Industrie 4.0:

- Connectiviteit

In deze beginfase worden machines, apparaten en systemen met elkaar verbonden, meestal via het Internet of Things (IoT). Deze connectiviteit maakt gegevensuitwisseling tussen verschillende systemen mogelijk en vormt de basis voor datagestuurde besluitvorming. Zo worden bijvoorbeeld IoT-sensoren geïntegreerd in productielijnen en communicatieprotocollen zoals OPC UA toegepast. - Gegevensintegratie en transparantie

De verzamelde gegevens worden in realtime geanalyseerd en weergegeven (bijvoorbeeld via dashboards voor productiemonitoring), om volledige transparantie in het productieproces te creëren. Deze fase maakt het mogelijk om de status van installaties te bewaken, zwakke plekken te identificeren en de efficiëntie te verbeteren. - Decentrale besluitvorming

Intelligente systemen zoals geautomatiseerde besturingen worden ingezet die zelfstandig beslissingen kunnen nemen. Deze systemen analyseren productiegegevens en passen processen aan zonder menselijk ingrijpen, om optimalisaties door te voeren. - Technische assistentiesystemen

In deze fase worden mensen ondersteund door technische assistentiesystemen die hen helpen bij besluitvorming en probleemoplossing. Systemen zoals Augmented Reality (AR) voor onderhoud en AI-gestuurde ondersteuningssystemen geven – op basis van geanalyseerde data – uitgebreide informatie en aanbevelingen. - Zelforganiserende systemen

Systemen in deze fase kunnen zichzelf organiseren en optimaliseren. Zelfoptimaliserende productielijnen die reageren op wisselende ordervolumes en autonome productiecellen die zich flexibel aanpassen aan verschillende productconfiguraties, kunnen zelfstandig reageren op veranderingen in de omgeving en hun parameters aanpassen. - Cyber-fysieke systemen (CPS) en Smart Factories

De hoogste fase van automatisering binnen Industrie 4.0 omvat volledig geïntegreerde en verbonden cyber-fysieke systemen die zowel in de fysieke als de virtuele wereld opereren. In Smart Factories werken deze systemen autonoom en gecoördineerd samen om de volledige waardeketen te optimaliseren. Voorbeelden hiervan zijn volledig autonome productie-installaties die processen in realtime optimaliseren en geïntegreerde toeleveringsketens die dynamisch reageren op vraagveranderingen.

Wat betekent geautomatiseerde industriële productie?

Geautomatiseerde industriële productie omvat de integratie van technologieën om de efficiëntie en precisie in de productietechniek te verbeteren. Waar productieautomatisering zich specifiek richt op de fabricageprocessen, bestrijkt industriële automatisering een breder spectrum, waaronder ook domeinen als energietechniek en procestechnologie. Dit onderscheid komt tot uiting in de verschillende technische disciplines die een centrale rol spelen binnen de industrie.

In de procestechnologie ligt de focus op het ontwikkelen en optimaliseren van processen waarbij grondstoffen via fysische, chemische of biologische methoden worden omgezet in producten – bijvoorbeeld in de productie van chemicaliën, levensmiddelen of geneesmiddelen. Dankzij het gebruik van geavanceerde technologieën in de procestechniek is GREIF-VELOX in staat uiterst nauwkeurige afvulprocessen te ontwikkelen, waarbij elke batch exact op het gewenste volume en gewicht wordt ingesteld. Dit garandeert niet alleen een consistent hoge productkwaliteit, maar minimaliseert ook afwijkingen en verliezen – een cruciale factor in onder meer de chemische en voedingsmiddelenindustrie.

De productietechniek richt zich op de vervaardiging van onderdelen en assemblages via mechanische bewerkingen zoals frezen, draaien, boren of gieten. GREIF-VELOX maakt gebruik van geavanceerde automatiseringsoplossingen om het volledige verpakkingsproces efficiënt en flexibel te laten verlopen. Robots en geautomatiseerde systemen nemen taken op zich zoals materiaalhandling, het sluiten van verpakkingen en de eindcontrole van producten. Dit biedt een duidelijk voordeel voor bedrijven die afhankelijk zijn van hoge doorvoersnelheden en korte productietijden.

In de energietechniek, die zich bezighoudt met de opwekking, omzetting en distributie van energie, is automatisering essentieel voor de besturing van energiecentrales, de optimalisatie van netwerken en het waarborgen van een stabiele energievoorziening. GREIF-VELOX integreert automatisering om het energieverbruik van haar installaties te optimaliseren. Intelligente regelsystemen bewaken het energieverbruik in realtime en stemmen dit af op de actuele productiebehoefte. Dit verlaagt het energieverbruik en vermindert de operationele kosten.

Automatiseringstechnologie aan de hand van het voorbeeld van de volautomatische afvulinstallatie A-DOS-P1

De reeds eerder genoemde volautomatische afvulinstallatie A-DOS-P1 van GREIF-VELOX combineert innovatieve technologieën zoals automatische detectie van het vatafvulgat, die een nauwkeurige lokalisatie en bewerking van openingen in verpakkingen mogelijk maakt, en een geavanceerd sluitmechanisme dat zorgt voor een snelle en veilige afronding van het afvulproces.

Bovendien is de A-DOS-P1 uitgerust met geïntegreerde weegtechnologie die in realtime het exacte gewicht van elke afgevulde batch meet en aanpast. Dit voorkomt over- of ondervulling en garandeert een constante kwaliteit – een doorslaggevend voordeel, met name in de chemische en voedingsmiddelenindustrie, waar precisie en efficiëntie hand in hand gaan.

De installatie beschikt daarnaast over intelligente besturingssystemen die productiegegevens in realtime registreren, analyseren en visualiseren. Hierdoor kunnen productieparameters flexibel worden aangepast en geoptimaliseerd, wat leidt tot een aanzienlijke vermindering van stilstandtijden en een efficiënter gebruik van middelen.

Welke processen kunnen worden geautomatiseerd in de industriële productie?

In de industriële productie kunnen tal van processen worden geautomatiseerd om de efficiëntie, precisie en consistentie te verhogen.

Hieronder een overzicht van de belangrijkste processen die typisch worden geautomatiseerd:

- Materiaaltransport en -handling

Geautomatiseerde transportsystemen, geautomatiseerde opslag- en orderverzamelsystemen - Productie en bewerking

CNC-machines, industriële robots, 3D-printen/additieve productie - Montage

Robotgestuurde montage, automatische schroef- en bevestigingssystemen - Kwaliteitscontrole

Visuele inspectiesystemen, geautomatiseerde meet- en testsystemen - Verpakking en etikettering

Automatische verpakkingsmachines, etiketteermachines - Logistiek en verzending

Geautomatiseerde transportsystemen, automatische sorteersystemen - Procesbewaking en -besturing

SCADA-systemen, procesautomatisering - Energie- en hulpbronnenbeheer

Geautomatiseerde energiemanagementsystemen, systemen voor grondstoffenbeheer - Onderhoud en service

Predictive Maintenance (voorspellend onderhoud) - Gegevensbeheer en analyse

Big Data- en AI-systemen

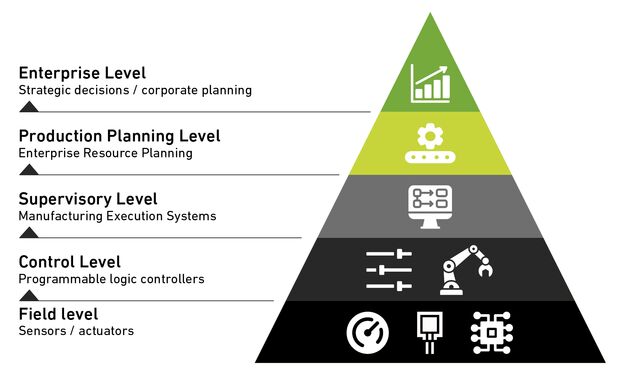

Hoe kunnen deze verschillende processen gestructureerd en geïntegreerd worden in de industriële productie om een doorlopende automatisering te realiseren? Het antwoord ligt in de automatiseringspiramide. Deze piramide toont een duidelijke hiërarchie van automatiseringsniveaus en dient als leidraad voor de implementatie en optimalisatie van automatiseringsoplossingen. De automatiseringspiramide laat zien hoe verschillende processen in de industriële productie met elkaar verbonden zijn en hoe informatie van het ene niveau naar het andere stroomt.

Nadat de automatiseringspiramide een systematische structuur biedt voor industriële processen, zorgt de automatiseringstechniek voor de praktische uitvoering met technologieën zoals programmeerbare logische besturingen (PLC’s), industriële robots en computergestuurde machines (CNC). Automatiseringstechniek standaardiseert en consolideert herhaalbare processen, wat leidt tot hogere productie-efficiëntie en een constante productkwaliteit. Daarnaast maakt automatiseringstechniek realtime monitoring en besturing van productieprocessen mogelijk en ondersteunt ze – dankzij geïntegreerde data- en analysetechnologie – de voortdurende optimalisatie van processen.

Wat houdt de automatiseringspiramide in binnen industriële processen?

De opbouw van de automatiseringspiramide laat zien hoe gegevens en informatie tussen de verschillende niveaus stromen, met als doel de automatisering binnen de industriële productie holistisch vorm te geven.

De niveaus van de automatiseringspiramide in de industriële productie zijn als volgt:

Het veldniveau (Field Level) vormt het onderste niveau, waar sensoren, actuatoren en andere veldapparatuur actief zijn. Deze apparaten verzamelen gegevens en voeren fysieke handelingen uit. Een voorbeeld van een geautomatiseerd proces op dit niveau is de realtime monitoring en aansturing van machines en productie-installaties.

Op het besturingsniveau (Control Level) bevinden zich programmeerbare logische besturingen (PLC’s) en andere controlesystemen. Ze verwerken de gegevens van het veldniveau en sturen de juiste commando’s terug naar machines en installaties. Geautomatiseerde processen zijn hier onder meer de besturing van productielijnen, machine-aansturing en regeltechniek.

Het toezichtsniveau (Supervisory Level) omvat SCADA-systemen (Supervisory Control and Data Acquisition) en Manufacturing Execution Systems (MES), die de processen bewaken, data verzamelen en analyseren en een gebruikersinterface bieden. Hier worden monitoring en optimalisatie van processen, procesvisualisatie en kwaliteitscontrole efficiënt ondersteund door automatiseringstechnologie.

Op het bedrijfsniveaus voor productieplanning (Production Planning Level) worden systemen zoals Enterprise Resource Planning (ERP) ingezet, die productie koppelen aan andere bedrijfsfuncties zoals materiaalbeheer, personeelsplanning en logistiek. Automatiseringsmogelijkheden op dit niveau zijn onder meer productieplanning, voorraadbeheer, capaciteitsplanning en optimalisatie van de toeleveringsketen.

Het hoogste niveau is het managementniveau (Enterprise Level). Dit niveau omvat de strategische besluitvorming en algemene bedrijfsplanning. Hier worden gegevens uit de lagere niveaus samengebracht voor langetermijnbeslissingen en sturing van de bedrijfsstrategie. Processen zoals business process management, strategische planning, kostenoptimalisatie en bedrijfsanalyse kunnen met automatiseringstools efficiënter en effectiever worden uitgevoerd. Deze tools zijn vooral gericht op data-analyse en de automatisering van repetitieve taken.

Wat is automatiseringstechniek?

Automatiseringstechniek houdt zich bezig met de ontwikkeling, toepassing en integratie van technologieën voor het besturen, regelen en bewaken van industriële processen – met als doel de efficiëntie, nauwkeurigheid en flexibiliteit in de productie te maximaliseren, bijvoorbeeld door het verbeteren van de Overall Equipment Effectiveness (OEE). Hiervoor worden onder andere programmeerbare logische besturingen (PLC’s), industriële robots, computergestuurde machines (CNC) en sensortechnologie ingezet om processen te optimaliseren en menselijke tussenkomst te minimaliseren. Het gebruik van deze technologieën verhoogt de operationele veiligheid en garandeert een constante productkwaliteit.

Volgens het werk van Mikell P. Groover, "Automation, Production Systems, and Computer-Integrated Manufacturing“ (2015), zijn automatiseringstechnologieën essentieel voor het creëren van moderne, verbonden productieomgevingen. Groover benadrukt dat deze systemen niet alleen de basis vormen van hedendaagse industriële toepassingen, maar ook sleutelcomponenten zijn binnen Industrie 4.0 doordat ze connectiviteit en realtime besturing in de productie mogelijk maken.

Welke rol speelt productieautomatisering in de context van Lean Production?

Productieautomatisering speelt een cruciale rol in de context van Lean Production. De studie "Industry 4.0 Impacts on Lean Production Systems" van Tobias Wagner, Christoph Herrmann en Sebastian Thiede (2017) toont aan dat procesautomatisering binnen Industrie 4.0 de toepassing van Lean-principes aanzienlijk kan versterken en hun effectiviteit vergroot.

Hieronder staan de zeven belangrijkste doelstellingen van Lean Production die door productieautomatisering ondersteund kunnen worden:

- Vermindering van verspilling (Muda)

Dankzij nauwkeurige aansturing en optimalisatie van processen kunnen overproductie, afkeur, onnodige bewegingen en wachttijden worden geminimaliseerd. - Continue verbetering (Kaizen)

Geautomatiseerde systemen kunnen continu worden bewaakt en geanalyseerd. Ze verzamelen realtime procesdata die dienen als basis voor directe verbetermaatregelen. - Kwaliteitsverbetering

Geautomatiseerde kwaliteitscontrolesystemen, zoals visuele inspectie of meetsystemen, detecteren fouten vroegtijdig en corrigeren deze automatisch. Dit leidt tot consistente productkwaliteit en minder nabewerking of uitval. - Flexibiliteit en reactievermogen

Door automatisering kunnen bedrijven sneller inspelen op veranderende marktvraag, productieplanningen aanpassen en efficiënt verschillende productvarianten produceren. - Efficiënt gebruik van hulpbronnen

Automatisering maakt nauwkeurige sturing van materiaal- en energiegebruik mogelijk, wat leidt tot minder verbruik en minder verspilling. - Just-in-Time-productie

Geautomatiseerde logistieke en productiesystemen maken het mogelijk om materialen precies op het juiste moment aan te leveren. Dit vermindert voorraadniveaus en voorkomt verspilling. - Ontlasting en betrokkenheid van medewerkers

Repetitieve en fysiek belastende taken worden overgenomen door geautomatiseerde systemen, waardoor medewerkers zich kunnen richten op waardetoevoegende en creatieve taken.

Wat is Industrie 4.0?

Industrie 4.0 verwijst naar de vergaande connectiviteit van machines, data en mensen binnen de productieomgeving, mogelijk gemaakt door digitale technologieën. Deze ontwikkeling heeft als doel om intelligente, autonome en geoptimaliseerde productieprocessen te realiseren. Volgens de studie "Smart Manufacturing: Past Research, Present Findings, and Future Directions" van Kusiak (2018) speelt automatisering hierin een sleutelrol, omdat het de integratie omvat van verbonden, intelligente systemen die realtime toezicht, besturing en continue optimalisatie van processen mogelijk maken. Het gaat hierbij niet alleen om het automatiseren van machines, maar om het creëren van een “Smart Factory” waarin machines, producten en mensen via het Internet of Things (IoT) met elkaar communiceren. Deze connectiviteit maakt het mogelijk om productiedata te verzamelen en te analyseren om processen efficiënter in te richten en grondstoffen te besparen.

Volgens de studie "The Impact of Industry 4.0 on the Lean Production System" van Kolberg & Zühlke (2015) is de koppeling met de principes van Lean Production een essentieel onderdeel van automatisering binnen Industrie 4.0. Lean Production streeft naar het minimaliseren van verspilling en het zo efficiënt mogelijk inrichten van waardeketens. Door automatisering in een Industrie 4.0-omgeving worden Lean-principes versterkt: processen worden geautomatiseerd en in realtime geoptimaliseerd, waardoor verspilling wordt verminderd, productietijden verkorten en de productkwaliteit toeneemt.

In ons artikel "Industrie 4.0: betekenis, uitdagingen en voordelen voor de productie” lichten we uitgebreid toe welke rol Industrie 4.0 speelt binnen moderne productiebedrijven.