Overall Equipment Effectiveness (OEE): productiviteit verhogen met de totale apparatefficiëntie

De Overall Equipment Effectiveness (OEE; Nederlands: Totale Apparatefficiëntie) is een belangrijke KPI waarmee productiebedrijven de efficiëntie van hun productiemachines meten. OEE meet verliezen op het gebied van beschikbaarheid, prestaties en kwaliteit en toont zo hoe effectief een installatie wordt gebruikt. Deze KPI dient voor monitoring en het identificeren van knelpunten en biedt een basis voor datagedreven beslissingen ter verbetering van processen.

Daarmee is OEE een belangrijke KPI in de industrie, omdat het transparantie creëert over het daadwerkelijke gebruik van productiemiddelen.

Concreet helpt OEE bij het ontwikkelen van effectieve maatregelen om stilstanden te verminderen, prestaties te optimaliseren en de productkwaliteit te verbeteren. Lage OEE-waarden leiden tot verliezen in de vorm van stilstanden, productievertragingen en kwaliteitsgebreken.

Een uitgebreide maatstaf van de totale apparatefficiëntie is de Total Effective Equipment Productivity (TEEP), die de totale beschikbare tijd van een installatie meet – ongeacht geplande of ongeplande pauzes.

Wat geeft de KPI Overall Equipment Effectiveness (OEE) weer?

Overall Equipment Effectiveness (OEE) meet de effectiviteit van een productie-installatie op drie parameters: beschikbaarheid, prestaties en kwaliteit.

De OEE-waarde registreert en kwantificeert alle verliezen die het productieproces beïnvloeden. Ze beantwoordt de vraag hoe effectief een installatie werkelijk benut wordt, door de operationele tijd (=beschikbaarheid), snelheid (=prestaties) en kwaliteit van de geproduceerde output te analyseren.

De OEE berekent een totaalscore die de efficiëntie van het gehele productieproces samenvat in een percentage. Deze KPI wordt enerzijds gebruikt voor monitoring van de huidige machineprestaties en anderzijds dient OEE als aanjager van continue verbetering door verliesbronnen en verspilling in het productieproces te identificeren.

Welke betekenis heeft OEE als KPI voor de industriële productie?

De OEE als KPI houdt de huidige prestaties van installaties in de gaten en biedt waardevolle inzichten voor strategische planning en continue procesverbetering binnen productieprocessen.

Concreet speelt OEE als Key Performance Indicator (KPI) een centrale rol in de industriële productie, omdat het een volledig overzicht geeft van de productiviteit van een installatie. Door alle potentiële verliezen te registreren, wordt de totale apparatefficiëntie gemeten, wat een essentieel voordeel is bij het meten van operationele effectiviteit. Bedrijven kunnen met behulp van de OEE-waarde nauwkeurig zien hoeveel van de beschikbare productiecapaciteit daadwerkelijk wordt benut.

Een ander belangrijk concreet aspect van OEE als KPI is benchmarking. Productiebedrijven gebruiken de OEE om de efficiëntie van hun installaties te vergelijken met interne doelstellingen of branchespecifieke best practices. Hierbij moet echter worden opgemerkt dat OEE niet geschikt is om verschillende installaties of locaties met elkaar te vergelijken, omdat verschillende bedrijfsomstandigheden de resultaten kunnen beïnvloeden.

Daarnaast fungeert OEE als een aanjager voor continue verbetering. Door het nauwkeurig identificeren en kwantificeren van verliezen op het gebied van beschikbaarheid, prestaties en kwaliteit kunnen gerichte maatregelen worden ontwikkeld om de productie-efficiëntie te verhogen. OEE stimuleert dus procesoptimalisaties en draagt bij aan duurzame efficiëntieverbetering.

Een ander belangrijk concreet aspect van OEE als KPI is de transparantie die het biedt over het productieproces. Het maakt knelpunten en inefficiënte processen zichtbaar, zodat bedrijven proactief kunnen reageren op deze tekortkomingen in de productie. De gedetailleerde analyse identificeert systematisch de oorzaken van inefficiënties en maakt hun oplossing mogelijk.

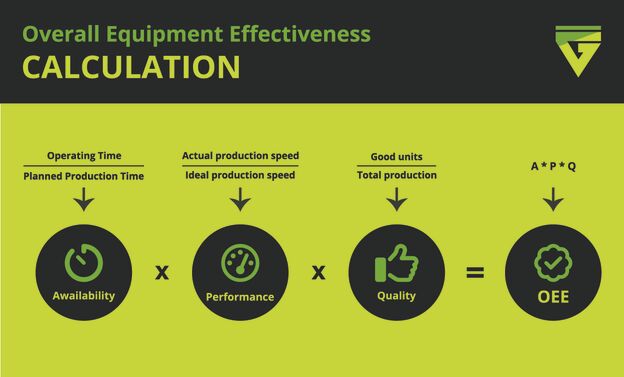

Met welke formule bereken je de totale apparatefficiëntie (OEE)?

De berekening van de Overall Equipment Effectiveness (OEE) gebeurt door de drie factoren beschikbaarheid, prestaties en kwaliteit te vermenigvuldigen, die elk als percentage worden uitgedrukt. De formule luidt:

OEE = Beschikbaarheid × Prestaties × Kwaliteit

Elke factor wordt als volgt berekend:

Beschikbaarheid meet hoeveel van de geplande productietijd daadwerkelijk wordt benut:

Beschikbaarheid = × 100

Prestaties vergelijkt de werkelijke productiesnelheid met de ideale snelheid:

Prestaties = × 100

Kwaliteit beoordeelt het aandeel van goed geproduceerde eenheden in de totale productie:

Kwaliteit = × 100

De OEE geeft een totaalscore in procenten weer, die de efficiëntie van het productieproces weerspiegelt.

Wat geeft de OEE-factor Beschikbaarheid aan?

De OEE-factor Beschikbaarheid meet hoeveel van de geplande productietijd een installatie daadwerkelijk productief wordt gebruikt.

Het geeft aan hoe vaak een installatie operationeel is in verhouding tot de beschikbare tijd en houdt rekening met alle ongeplande stilstanden, zoals technische storingen, materiaaltekorten of andere onverwachte onderbrekingen.

Beschikbaarheid wordt berekend met de volgende formule:

Beschikbaarheid = × 100

Een hoge beschikbaarheid geeft aan dat de installatie weinig onderbrekingen heeft tijdens de geplande productietijd.

Een lage waarde duidt erop dat er frequente stilstanden zijn, veroorzaakt door ongepland onderhoud of storingen.

Het identificeren en minimaliseren van deze verliezen is een voorwaarde voor het verhogen van de efficiëntie van een productie-installatie en wordt inzichtelijk gemaakt binnen de OEE-meting.

Wat geeft de OEE-factor Prestaties aan?

De OEE-factor Prestaties meet de werkelijke productiesnelheid van een installatie in vergelijking met de ideale snelheid.

Deze factor registreert verliezen die ontstaan door verlaagde snelheid en kleine, niet geregistreerde stops. Het doel is om te bepalen hoe efficiënt een machine werkt ten opzichte van zijn maximale capaciteit.

De berekening van Prestaties gebeurt met de volgende formule:

Prestaties = × 100

Een hoge prestatiewaarde betekent dat de productiesnelheid dicht bij de ideale snelheid ligt. Lage waarden wijzen op prestatieproblemen, zoals snelheidsverliezen veroorzaakt door technische storingen, menselijke fouten of inefficiënte procesflows.

De OEE-factor Prestaties identificeert daarmee knelpunten en vertragingen in het productieproces, die door optimalisatiemaatregelen kunnen worden verminderd.

Wat geeft de OEE-factor Kwaliteit aan?

De OEE-factor Kwaliteit beoordeelt het aandeel foutloze producten dat in het productieproces wordt vervaardigd.

Het geeft aan welk percentage van het totaal geproduceerde aantal eenheden aan de kwaliteitsnormen voldoet. De kwaliteitsfactor is cruciaal om verliezen door afkeur en nabewerking te identificeren en te minimaliseren.

De formule voor het berekenen van de OEE-kwaliteitsfactor is:

Kwaliteit = × 100

Een hoge kwaliteit betekent dat vrijwel alle geproduceerde eenheden foutloos zijn en geen nabewerking vereisen.

Lage waarden wijzen op kwaliteitsproblemen die leiden tot extra kosten door materiaalverlies of extra bewerkingstijd.

De OEE-kwaliteitsfactor heeft als doel continue verbeteringen in de productiekwaliteit te ondersteunen door foutbronnen bloot te leggen en procesoptimalisaties te initiëren.

Berekeningsvoorbeeld: hoe wordt de OEE van een enkele machine berekend?

Om de OEE voor een enkele machine of installatie te berekenen, moeten de drie factoren beschikbaarheid, prestaties en kwaliteit worden berekend en met elkaar vermenigvuldigd.

Voorbeeldscenario:

Een enkele machine heeft de volgende gegevens over een geplande productietijd van 8 uur (480 minuten):

- Operationele tijd (na aftrek van ongeplande stilstanden): 400 minuten

- Ideale productiesnelheid: 50 eenheden per minuut

- Werkelijke productiesnelheid: 45 eenheden per minuut

- Geproduceerde eenheden: 18.000

- Goede eenheden (zonder afkeur): 17.000

Berekening van de beschikbaarheid:

Beschikbaarheid = × 100 = 83,33%

Berekening van de prestaties:

Prestaties = × 100 = 90%

Berekening van de kwaliteit:

Kwaliteit = × 100 = 94,44%

Berekening van de OEE:

OEE = 83,33% × 90% × 94,44% = 70,83%

De enkele machine in dit voorbeeld behaalt een OEE van 70,83%. Deze waarde geeft aan dat de machine 70,83% van haar theoretisch maximale productiecapaciteit effectief heeft benut.

Berekeningsvoorbeeld: hoe wordt de OEE berekend voor een gekoppelde installatie?

De berekening van de Overall Equipment Effectiveness (OEE) voor een gekoppelde installatie volgt dezelfde basisformule als voor individuele machines, maar vereist extra berekeningen omdat de verliezen bij elke station in de productielijn zich opstapelen.

Hier wordt OEE toegepast op de gehele keten door de efficiëntie van de afzonderlijke stations te berekenen op het gebied van beschikbaarheid, prestaties en kwaliteit en deze vervolgens te combineren.

Voorbeeldscenario:

Stel dat een full-line installatie bestaat uit drie gekoppelde machines (stations A, B en C). Voor elk station zijn de volgende gegevens gegeven:

- Beschikbaarheid:

- Station A: 90%

- Station B: 85%

- Station C: 80%

- Prestaties:

- Station A: 95%

- Station B: 90%

- Station C: 85%

- Kwaliteit:

- Station A: 98%

- Station B: 95%

- Station C: 97%

Stap 1: Berekening van de OEE voor elk station:

Voor elk station wordt de OEE afzonderlijk berekend door de factoren beschikbaarheid, prestaties en kwaliteit met elkaar te vermenigvuldigen:

- OEE Station A:

OEEA = 90% × 95% × 98% = 83,61%

- OEE Station B:

OEEB = 85% × 90% × 95% = 72,68%

- OEE Station C:

OEEC = 80% × 85% × 97% = 65,96%

Stap 2: Berekening van de totale OEE voor de gekoppelde installatie:

Om de totale OEE van de gekoppelde installatie te berekenen, wordt de totale productiviteit van elk station in de keten gecombineerd. Omdat de output van de gehele lijn wordt beperkt door het zwakste station, bepaalt het station met de laagste OEE het totale effect op de lijn.

De totale OEE ligt daarom dicht bij de laagste waarde, namelijk ongeveer 65,96%.

Deze berekening laat zien dat de prestaties van de gekoppelde installatie sterk worden beïnvloed door het minst efficiënte station, en dat optimalisaties in afzonderlijke stations de algehele lijnprestatie aanzienlijk kunnen verbeteren.

Berekeningsvoorbeeld: hoe wordt de OEE berekend met inachtneming van stilstandtijden?

Stilstandtijden hebben een aanzienlijke invloed op de Overall Equipment Effectiveness (OEE), omdat ze direct de beschikbaarheid van een installatie verminderen. In dit voorbeeld wordt de OEE berekend met inachtneming van geplande en ongeplande stilstanden.

Voorbeeldscenario:

Stel dat een machine een geplande productietijd heeft van 8 uur (480 minuten), maar er zijn geplande en ongeplande stilstanden:

- Geplande stilstandtijden: 40 minuten (gepland onderhoud en pauzes)

- Ongeplande stilstandtijden: 60 minuten (machine-uitval)

- Operationele tijd: 480 minuten – 100 minuten (geplande en ongeplande stilstanden) = 380 minuten

- Ideale productiesnelheid: 50 eenheden per minuut

- Werkelijke productiesnelheid: 45 eenheden per minuut

- Geproduceerde eenheden: 17.100

- Goede eenheden: 16.500

Berekening van de beschikbaarheid:

Beschikbaarheid houdt rekening met de impact van stilstandtijden:

Beschikbaarheid = × 100 = 79,17%

Berekening van de prestaties:

Prestaties tonen de werkelijke productiesnelheid vergeleken met de ideale snelheid:

Prestaties = × 100 = 90%

Berekening van de kwaliteit:

Kwaliteit beoordeelt het aandeel foutloze producten:

Kwaliteit = × 100 = 96,49%

Berekening van de OEE:

De OEE wordt berekend door de drie factoren met elkaar te vermenigvuldigen:

OEE = 79,17% × 90% × 96,49% = 68,67%

Dit voorbeeld toont aan dat ongeplande stilstanden een significante impact hebben op de totale apparatefficiëntie. De OEE is in dit geval 68,67%, wat wijst op verbeterpunten, vooral op het gebied van het verminderen van ongeplande stilstanden.

Berekeningsvoorbeeld: hoe beïnvloeden kwaliteitsverliezen de OEE?

Kwaliteitsverliezen beïnvloeden direct de kwaliteitsfactor van de OEE. Elke eenheid die niet aan de specificaties voldoet, wordt geteld als afval of als nabewerking. Deze verliezen verlagen het aandeel foutloze producten en daarmee de totale apparatefficiëntie.

Voorbeeldscenario:

Een installatie produceert 20.000 eenheden in een bepaalde periode. Hiervan zijn 1.000 eenheden defect en moeten worden nagewerkt of afgekeurd.

Berekening van de OEE-kwaliteitsfactor:

Kwaliteit = × 100

Kwaliteit = × 100 = 95%

Berekening van de totale OEE:

Stel dat beschikbaarheid en prestaties constant zijn op 90%, dan is de totale OEE als volgt:

OEE = 90% × 90% × 95% = 76,95%

In dit voorbeeld verlagen kwaliteitsverliezen de OEE met ongeveer 5%. Dit toont aan dat kwaliteitsproblemen een aanzienlijke impact hebben op de totale apparatefficiëntie, omdat elk verlies direct de uiteindelijke productiviteit beïnvloedt.

Berekeningsvoorbeeld: hoe wordt de beschikbaarheidsrate berekend in een meertraps productielijn?

In een meertraps productielijn beïnvloedt de beschikbaarheid van elke afzonderlijke productiestap de totale beschikbaarheidsrate van de productielijn. Verliezen door stilstandtijden of ongepland onderhoud in een van de stappen kunnen de gehele lijn vertragen of stilleggen.

Voorbeeldscenario:

Een productielijn bestaat uit drie stappen (stations A, B en C), waarbij elk station een eigen beschikbaarheidspercentage heeft:

- Beschikbaarheid station A: 92%

- Beschikbaarheid station B: 85%

- Beschikbaarheid station C: 88%

Berekening van de totale beschikbaarheidsrate:

De totale beschikbaarheid van de lijn wordt berekend door de beschikbaarheidspercentages van de afzonderlijke stations met elkaar te vermenigvuldigen:

Totale beschikbaarheid = Beschikbaarheid A × Beschikbaarheid B × Beschikbaarheid C

Totale beschikbaarheid = 0,92 × 0,85 × 0,88 = 0,687 (ofwel 68,7%)

In dit geval is de beschikbaarheidsrate van de gehele productielijn 68,7%. Dit toont aan dat verliezen in één enkele stap een aanzienlijke invloed hebben op het totale effect van de productielijn. De beschikbaarheidsrate geeft daarmee inzicht in potentiële knelpunten en de noodzaak van optimalisaties binnen de productielijn.

Wat is een goede OEE-waarde?

Een goede OEE-waarde hangt sterk af van de betreffende industrie, de productie en de specifieke eisen van het productieproces.

De volgende OEE-waarden worden als richtlijn gehanteerd:

- Goede OEE: 85% of hoger

- Gemiddelde OEE: 60-85%

- Lage OEE: Lager dan 60%

Continue processen hebben vaak hogere OEE-doelwaarden, tot wel 95%, omdat ze minder stilstand- en omsteltijden kennen.

In discrete productieomgevingen wordt een OEE-waarde van 85% als wenselijk beschouwd, waarbij 90% beschikbaarheid, 95% prestaties en 99% kwaliteit als ideale streefwaarden gelden.

Goed om te weten: wat zijn continue en discrete productieomgevingen?

Een continue productieomgeving verwijst naar productieprocessen waarbij producten in een ononderbroken stroom en in grote hoeveelheden worden vervaardigd. Dit type productie wordt vaak toegepast in industrieën waar grondstoffen continu worden verwerkt en omgezet in gestandaardiseerde eindproducten. Voorbeelden van continue productie zijn de chemische industrie, voedingsmiddelenindustrie en petrochemische industrie.

Een discrete productieomgeving verwijst naar productieprocessen waarbij afzonderlijke, duidelijk te onderscheiden producten worden gemaakt. Deze producten worden typisch in aantallen geproduceerd en kunnen gemakkelijk geteld en van elkaar gescheiden worden. Voorbeelden van discrete productie zijn de productie van auto's, elektronische apparaten, meubels of huishoudelijke apparaten. In zulke omgevingen zijn de productieprocessen vaak verdeeld in verschillende werkstappen, waarbij elk specifieke componenten of modules maakt die aan het einde worden samengevoegd tot een eindproduct.

Het is belangrijk te benadrukken dat de beoordeling van de OEE altijd bedrijfsspecifiek moet plaatsvinden. Verschillende installaties, productvereisten, productiemethoden, soorten materialen en verpakkingen zorgen ervoor dat een uniforme benchmark niet altijd zinvol is. Bijvoorbeeld, in een bedrijf met frequente productwisselingen kan een OEE van 75% zeer goed zijn, terwijl in een continue proces een hogere waarde wordt verwacht.

Hoe kan de OEE verbeterd worden?

De OEE kan op verschillende strategische manieren worden verbeterd. De belangrijkste maatregelen omvatten Total Productive Maintenance (TPM), Lean Management, automatisering en digitalisering in het kader van Industrie 4.0. Elk van deze methoden draagt op specifieke wijze bij aan het verminderen van verliezen en het verhogen van de efficiëntie van productie-installaties.

Total Productive Maintenance (TPM)

TPM is een beproefde methode om de beschikbaarheid van installaties te maximaliseren en ongeplande stilstanden te minimaliseren. Het doel van TPM is om onderhoudstaken zo te integreren in het dagelijkse productieproces dat machines continu in een optimale staat worden gehouden.

Dit omvat:

- Autonoom onderhoud: machinebedieners voeren eenvoudige onderhoudswerkzaamheden zelf uit, wat stilstandtijd vermindert.

- Gepland onderhoud: regelmatige, preventieve onderhoudsbeurten voorkomen ongeplande storingen en verbeteren de OEE door een hogere beschikbaarheid van machines.

Lean Management

Lean Management richt zich op het minimaliseren van verspilling in alle onderdelen van een productiebedrijf. Door het toepassen van principes zoals Just-in-Time, 5S en Continue Verbetering (Kaizen) worden processen gestroomlijnd en worden middelen efficiënter gebruikt. Wanneer het alleen om productie gaat, wordt daarom ook gesproken van Lean Production. Voor wat betreft OEE betekent dit:

- Snelle omsteltijden: Door methodes zoals SMED (Single-Minute Exchange of Die) worden omsteltijden geminimaliseerd, wat de beschikbaarheid verhoogt.

- Flow-optimalisatie: Het optimaliseren van werkprocessen zorgt voor een hogere productieprestaties en vermindert snelheidsverlies.

Automatisering

De automatisering van productieprocessen verhoogt de prestaties en kwaliteit van de productie door menselijke fouten te minimaliseren en consistente productiesnelheden te waarborgen.

Door het gebruik van geautomatiseerde besturingssystemen kunnen productieknelpunten en kleine stilstanden beter worden gemonitord en gecorrigeerd. Automatisering van de productie heeft een positief effect op de OEE door de prestaties te maximaliseren en kwaliteitsverlies door constante precisie te voorkomen.

Digitalisering / Netwerking

Digitalisering maakt het mogelijk om productiedata in realtime te verzamelen en te analyseren. Met behulp van IoT-sensoren en Big Data-analyses krijgen bedrijven diepere inzichten in de oorzaken van verliezen en kunnen zij proactieve maatregelen nemen om de OEE te verbeteren. Digitale dashboards en rapportageplatforms maken het volgen van machinetoestanden en productiekpi’s eenvoudiger en zorgen voor gerichte optimalisatie in het kader van Industrie 4.0.

Voordelen van OEE: hoe kunnen productieprocessen worden verbeterd met behulp van de totale apparatefficiëntie?

De OEE identificeert knelpunten in het productieproces door de prestaties op het gebied van beschikbaarheid, prestaties en kwaliteit inzichtelijk te maken. Bedrijven kunnen precies zien welke installaties of productiestappen inefficiënt werken en waar de grootste verliezen optreden.

Zo onthult een lage beschikbaarheidsrate vaak machine-uitval, terwijl een lage prestatiewaarde wijst op snelheidsproblemen. Het identificeren van dergelijke zwakke punten maakt het mogelijk gerichte verbetermaatregelen te nemen en knelpunten weg te nemen.

OEE biedt een basis voor datagedreven beslissingen, omdat deze KPI alle relevante productiedata samenbrengt. Bedrijven kunnen met behulp van deze data hun procesoptimalisaties nauwkeuriger aansturen. Door continue monitoring van de OEE-waarden kunnen patronen en terugkerende problemen snel worden gesignaleerd. Dit maakt het mogelijk weloverwogen beslissingen te nemen om de productieprocessen te optimaliseren en op lange termijn de efficiëntie te verhogen.

De OEE-analyse onthult verbeterpotentieel op het gebied van onderhoud en kwaliteitsborging. Door nauwkeurige registratie van machinebeschikbaarheid en de kwaliteit van geproduceerde goederen kunnen bedrijven preventieve onderhoudsstrategieën ontwikkelen.

Total Productive Maintenance (TPM) en andere preventieve maatregelen kunnen gericht worden ingevoerd om storingen te minimaliseren en de beschikbaarheid te verhogen. Tegelijkertijd zorgt het monitoren van de kwaliteitsrate ervoor dat productiefouten en afval gericht kunnen worden verminderd.

Praktijkvoorbeeld: OEE verbeteren met de bruto-vacuümverpakker VeloVac van GREIF-VELOX

De VeloVac is een vacuümzakapparaat dat door GREIF-VELOX speciaal is ontwikkeld voor het verpakken van extreem lichte, stoffige of moeilijk te hanteren lichte materialen. De installatie maakt gebruik van een gesloten vacuümkamer om lichte materialen zoals poeders efficiënt en schoon te verpakken. Met de VeloVac zijn er concrete mogelijkheden om de OEE te verbeteren.

Hogere beschikbaarheid

De VeloVac verlengt de productietijd en vermindert de stilstandtijd.

Met remote support kunnen tot wel 95% van de storingen op afstand worden gediagnosticeerd en opgelost. Dit minimaliseert ongeplande uitvaltijden en maakt een snelle herstart van de installatie mogelijk.

De geïntegreerde waterloze vacuümpomp verhoogt de betrouwbaarheid en daarmee de beschikbaarheid van de installatie, doordat deze door geringe slijtage meestal geen technische storingen veroorzaakt. Eventuele wachttijden, bijvoorbeeld door lange reistijden van technici, komen hierdoor te vervallen.

Een andere sleuteltechnologie voor maximale beschikbaarheid van de VeloVac is de “Clean in Place (CIP)”-functie, waarmee de installatie kan worden gereinigd zonder dat deze gedemonteerd hoeft te worden. Dit verkort de geplande onderhoudsintervallen aanzienlijk en minimaliseert de duur van noodzakelijke productieonderbrekingen. Vooral in sectoren met strenge hygiënevoorschriften, zoals de chemische en voedingsmiddelenindustrie, vermindert Clean in Place de reinigingstijd aanzienlijk.

Verbeterde prestaties

Met een capaciteit tot 90 zakken per uur heeft de VeloVac een hoge verpakkingssnelheid. Deze benchmark bereikt de VeloVac dankzij precieze en geautomatiseerde besturingsprocessen tijdens het verpakken.

Het opslaan van machineparameters voor verschillende lichte materialen maakt snelle en foutloze productwisselingen mogelijk, waardoor omsteltijden worden geminimaliseerd en de productie vrijwel naadloos kan worden voortgezet. Dit maximaliseert de effectieve bedrijfstijd van de installatie en vermindert prestatieverlies tijdens de omschakeling.

Bovendien zorgt de perfecte afstemming van installatie, verpakking (zak), materiaal en eindproduct (= de zogenaamde Clean Circle) voor een storingsvrije werking die de procesnelheid aanzienlijk verhoogt.

Hogere kwaliteit

Het gesloten vacuümverpakkingssysteem van de VeloVac elimineert volledig luchtinsluitingen, waardoor zakken optimaal worden verdicht en stabiliteitsproblemen worden voorkomen. Dit minimaliseert het risico op beschadigingen tijdens opslag en transport.

Bovendien zorgt de ultrasone lastechniek voor goed afgesloten zakken. Dit waarborgt de productintegriteit en voorkomt zowel productverlies als besmetting van het materiaal zelf. Vooral in gevoelige sectoren zoals de chemische industrie garandeert dit de hoogste productveiligheid.

Daarnaast creëert de VeloVac door zijn stofvrije werking een verbeterde werk- en productieomgeving. Het innovatieve systeem reduceert de stofontwikkeling tot 0%.

Wat zijn de nadelen van een lage OEE?

Een lage OEE leidt tot significante verliezen in belangrijke productie-indicatoren, uitgedrukt als: stilstanden, productievertragingen en kwaliteitsproblemen. Elk van deze categorieën vermindert de efficiëntie van de productie-installatie aanzienlijk.

- Stilstanden: Ongeplande storingen of lange omsteltijden verminderen de beschikbaarheid van installaties, wat de productieve bedrijfstijd verlaagt.

- Productievertragingen: Verminderde productiesnelheden en frequente onderbrekingen leiden tot een lagere prestatie van de installaties.

- Kwaliteitsproblemen: Een hoge foutmarge en afkeur van producten hebben een negatieve invloed op de kwaliteit en veroorzaken extra nabewerking.

Typische vormen van verspilling in productie-installaties met een lage OEE of die een lage OEE veroorzaken, zijn onder andere:

- Overproductie: Productie van meer dan de daadwerkelijke vraag

- Wachtijden: Installaties of medewerkers wachten op de volgende werkstap, wat leidt tot vertragingen

- Onnodig transport: Materiaalbewegingen die geen directe waarde toevoegen, verlengen de cyclustijd

- Foutieve processen: Foute productiestappen leiden tot nabewerking en afkeur, waardoor de kwaliteit daalt en extra middelen worden verbruikt

Wat is de Total Effective Equipment Productivity (TEEP)?

De Total Effective Equipment Productivity (TEEP) is een indicator die de werkelijke benutting van de totale beschikbare productietijd van een installatie meet.

TEEP beoordeelt daarmee de totale apparatefficiëntie, doordat ook tijden buiten de geplande productie, zoals weekenden en feestdagen, worden meegewogen in de berekening.

TEEP helpt bedrijven te begrijpen hoe effectief hun machines het hele jaar door worden gebruikt en of er ongebruikt potentieel is.

Wat is het verschil tussen OEE en TEEP?

Het belangrijkste verschil tussen OEE en TEEP ligt in de rekening gehouden geplande en ongeplande productietijden.

Waar OEE de efficiëntie van een machine meet tijdens de geplande productietijd, analyseert TEEP het gebruik over de totale beschikbare tijd, ongeacht geplande productiepauzes of stilstanden.

Dit maakt TEEP tot een meer omvattende maatstaf, omdat het inzicht geeft in hoeveel potentieel van een installatie daadwerkelijk wordt benut.