Lean Production: Basisprincipes van methodische procesoptimalisatie

Lean Production verwijst naar een georganiseerd productiesysteem met als doel de productie-efficiëntie te maximaliseren en verspilling (Muda) te minimaliseren.

Productiebedrijven passen Lean Production toe om in de geglobaliseerde productiemarkt concurrerend te blijven. Voor Lean Production worden de methoden 5S, Kaizen, Just-in-Time (JIT), Total Minute Exchange of Dies (SMED), Total Productive Maintenance (TPM) en Value Stream Mapping (VSM) ingezet.

Of de implementatie van Lean Production in een bedrijf succesvol is, wordt gemeten aan de hand van zeven kengetallen: Lead Time (levertijd), doorlooptijd, throughput, benuttingsgraad (utilization), foutpercentage (error rate), toegevoegde-waardegraad (value-added ratio) en Overall Equipment Effectiveness (OEE).

Medewerkers zijn een essentiële succesfactor binnen Lean Production. Hun betrokkenheid bij beslissingen en verbeterprocessen, trainingen om hun vaardigheden te vergroten en hun bevoegdheid om zelfstandig verbeteringen door te voeren zijn noodzakelijk om de drie principes van het Lean-concept – waarde, waardestroom en flow – succesvol toe te passen.

Het Lean Manufacturing System verwijst naar de concrete, holistische toepassing van deze principes in het gehele productieproces en stimuleert continue verbeteringen en actieve participatie van alle betrokkenen.

Wat is Lean Production?

Lean Production (ook Lean Manufacturing genoemd) betekent letterlijk „slanke productie“ en verwijst naar een georganiseerd productiesysteem dat gericht is op het maximaliseren van de efficiëntie van productieprocessen en het minimaliseren van verspilling.

Lean Production is oorspronkelijk ontwikkeld door Toyota in de jaren 1950 en heeft zich sindsdien wereldwijd gevestigd in veel productiebedrijven met als doel procesoptimalisatie.

Lean Production is een onderdeel van Lean Management. Terwijl Lean Production zich richt op het verhogen van de efficiëntie van productieprocessen, streeft Lean Management naar optimalisatie van de gehele waardeketen en alle bedrijfsprocessen.

Wat zijn de doelstellingen van Lean Production?

Lean Production heeft als doel door procesoptimalisatie en het minimaliseren van verspilling een hogere productie-efficiëntie, betere materiaalkwaliteit, meer productie-flexibiliteit en een sterkere betrokkenheid van medewerkers bij continue verbeteringsprocessen, probleemoplossing en besluitvorming binnen de Lean-principes te bereiken.

De verhoogde efficiëntie leidt tot verbeterde concurrentiekracht en duurzaam zakelijk succes.

Hier volgen vier voorbeelden van hoe GREIF-VELOX-installaties en hun componenten de doelen van Lean Production realiseren:

Maximale efficiëntie

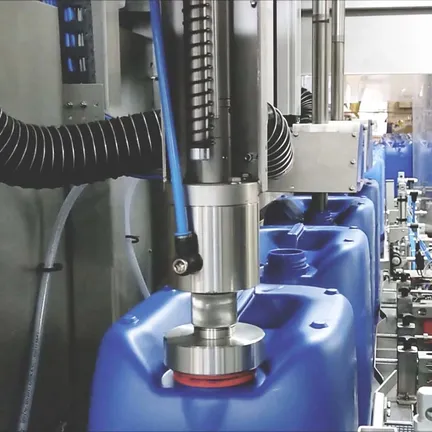

De inzet van energiezuinige en afvalverminderende vul- en verpakkings-technologieën van GREIF-VELOX beschermt niet alleen het milieu, maar verlaagt ook de operationele kosten. Zo zorgt de nauwkeurige kalibratie van de vulinstallaties voor maximale productnauwkeurigheid, wat materiaalschade minimaliseert en de efficiëntie van het middelengebruik verhoogt.

De precieze doseersystemen van GREIF-VELOX passen zich flexibel aan verschillende materiaaleigenschappen en vulvereisten aan. Dit leidt tot minder materiaalverlies en een hogere efficiëntie. Een aantal vulinstallaties van GREIF-VELOX zijn bovendien eenvoudig aan te passen aan verschillende materiaaltypes en verpakkingsgroottes voor zowel vloeistoffen als vaste stoffen. Dit maakt snelle materiaalwisselingen mogelijk en verhoogt de totale productiviteit.

Een voorbeeld hiervan is het restledigingsproces van de GREIF-VELOX Bruttopneumatikpacker BVP: dankzij een speciale keteluitloop en de natreinigingsfunctie worden snelle en hygiënische materiaalwisselingen gegarandeerd. Door een innovatief luchtspoelsysteem en een transportband voor het afvoeren van restmateriaal blijft na het vulproces tot wel 95% minder restmateriaal in de ketel achter dan gebruikelijk in de sector. Dit maakt niet alleen reiniging eenvoudiger, maar bespaart ook materiaal. Deze processen voorkomen kruisbesmetting tussen materialen en verminderen aanzienlijk de reinigingsinspanning bij materiaalwisselingen: de tijd gaat van enkele uren naar minder dan een uur, wat de stilstandtijd van de installatie aanzienlijk verkort.

Door de integratie van intelligente software en IoT-technologieën maken de installaties realtime monitoring en een nauwkeurige analyse van productiedata mogelijk. Dit verbetert niet alleen de efficiëntie, maar verhoogt ook de flexibiliteit van het gehele proces: productieprocessen kunnen continu worden geoptimaliseerd en aanpassingen kunnen snel en op data gebaseerde wijze plaatsvinden. Dankzij de systematische evaluatie van bedrijfsgegevens kunnen gebruikers flexibel reageren op veranderingen in de markt of productie en hun processen dynamisch aanpassen.

Hogere kwaliteit

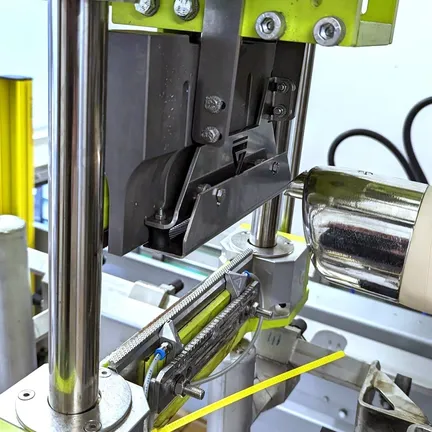

Systemen zoals ValvoDetect voor ventielsack-vulling identificeren en sorteren defecte zakken vroegtijdig uit het productieproces. Hoge materiaalbescherming en verpakkingskwaliteit worden zo gewaarborgd en besmetting en materiaalverlies worden uitgesloten. Geautomatiseerde controlesystemen zoals weegsystemen zorgen ervoor dat elk vulproces binnen de vastgestelde toleranties verloopt. Andere functies zoals metaaldetectoren en de uiterst betrouwbare ultrasoon lasunit GREIF-VELOX ValvoSaveSeal zorgen ervoor dat het eindproduct niet wordt besmet door externe invloeden en niet uit de zak kan lekken.

Hogere flexibiliteit

De vulinstallaties van GREIF-VELOX zijn eenvoudig te integreren in bestaande productielijnen of kunnen worden uitgebreid tot complete productiesystemen, zogenaamde Full-Line-installaties, inclusief ladingszekering en robotpalletisering. Hun modulaire ontwerp, de geautomatiseerde aanpassing aan verschillende verpakkingsgroottes en de intelligente besturingstechnologie maken snelle ombouw en hoge doorvoersnelheden mogelijk. Hierdoor zijn ze bijzonder efficiënt in productie en flexibel aan te passen aan verschillende eisen bij het vullen van vaste stoffen, ultralichte materialen en vloeistoffen.

Sterkere betrokkenheid van medewerkers en klanten

GREIF-VELOX hecht veel waarde aan klantgerichtheid en ontwikkelt oplossingen in nauwe samenwerking met klanten en medewerkers. Het doel is om branchebrede uitdagingen gericht aan te pakken en zo een zo hoog mogelijke toegevoegde waarde en concurrentievoordeel voor klanten te creëren.

Een voorbeeld van deze klantgerichte innovatiestrategie is de afdichtmanchet GREIF-VELOX UltraRubberBellow, die het materiaalverbruik aanzienlijk vermindert en de levensduur van de installatie met tot wel 2.500% verlengt. Ook is de VeloFlexAdapt in co-creatie met klanten ontwikkeld: dit systeem maakt het mogelijk om met de vacuümpacker GREIF-VELOX VeloVac XL ook kleinere FIBCs te vullen en zo de flexibiliteit in de productie te verhogen.

Elk van deze ontwikkelingen draagt bij aan het continu verbeteren van installaties en componenten, het verminderen van verspilling en het verhogen van de productiviteit – geheel volgens de Lean Production-filosofie van GREIF-VELOX.

Wat houdt het Lean-concept in?

Het Lean-concept vormt de theoretische basis van methodische Lean Production voor het verbeteren van efficiëntie en kwaliteit in de productie door procesoptimalisatie en het elimineren van verspilling.

Het Lean-concept bestaat uit drie pijlers: Waarde, Waardestroom en Flow.

Waarde (Value)

Waarde omvat alles wat een klant als waardevol beschouwt en waarvoor hij bereid is te betalen.

Een bedrijf moet waarde vanuit het perspectief van de klant begrijpen en streven naar maximale waarde in zijn producten en diensten. Medewerkers spelen een cruciale rol bij het identificeren en vergroten van waarde, omdat zij vaak direct betrokken zijn bij processen en klantbehoeften. Zij kunnen waardevolle inzichten en voorstellen voor waardevermeerdering leveren.

Waardestroom (Value Stream)

De waardestroom beschrijft alle stappen en processen die nodig zijn voor de productie van een product of het leveren van een dienst.

Medewerkers zijn in staat verspilling in de processen te herkennen en verbeteringsvoorstellen te doen. Hun actieve betrokkenheid bij waardestroomanalyses en continue verbeterinitiatieven is daarom essentieel voor het succes van het bedrijf.

Flow

Flow verwijst naar de continue beweging van producten en informatie door de waardestroom zonder onderbrekingen en wachttijden.

De processen binnen het bedrijf moeten zo worden ingericht dat ze zonder vertraging verlopen. Knelpunten en wachttijden worden hierdoor geminimaliseerd. Dit vereist een goede afstemming en integratie van alle processtappen en de ondersteuning van alle medewerkers.

Zij dragen bij aan het waarborgen van een soepele flow door knelpunten te identificeren en oplossingen voor het optimaliseren van de werkstroom voor te stellen. Hun flexibiliteit en probleemoplossend vermogen zijn cruciaal voor het handhaven van een continue flow.

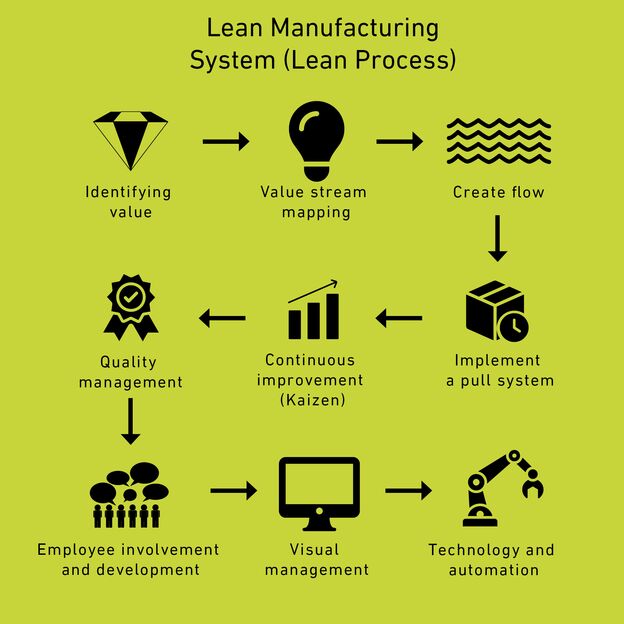

Hoe ziet een Lean Manufacturing-systeem eruit?

Een Lean Manufacturing-systeem (Lean-proces) is een holistische benadering van totale productieoptimalisatie, gebaseerd op het minimaliseren van verspilling en het maximaliseren van toegevoegde waarde.

Een typisch Lean Manufacturing-systeem bestaat uit de volgende negen processtappen:

Identificatie van waarde vanuit klantperspectief

Het is belangrijk vast te stellen wat de klant als waardevol beschouwt en welke producteigenschappen en diensten waarde creëren voor de klant.

Waardestroomanalyse

Alle stappen in het productieproces moeten worden geïdentificeerd en gedocumenteerd. Hierbij wordt geanalyseerd welke stappen waarde toevoegen en welke niet. Verspilling in de vorm van overproductie, wachttijden, onnodige transportbewegingen, overtollige bewegingen, voorraden, fouten en overbewerking moet worden geëlimineerd.

Flow creëren

De processen moeten zo worden ingericht dat ze zonder onderbrekingen en knelpunten verlopen. Met behulp van 5S wordt de werkplekontwikkeling verbeterd door sorteren, systematiseren, schoonmaken, standaardiseren en zelfdiscipline.

Een ander aspect is de organisatie van productiezones in U-vormige cellen om de materiaalstroom en communicatie te verbeteren.

Implementatie van een pull-systeem

Door de invoering van een Kanban-systeem kan de materiaalstroom worden gestuurd op basis van de werkelijke vraag. Just-in-Time productie zorgt er bovendien voor dat materialen en producten alleen worden geproduceerd wanneer ze nodig zijn. Dit minimaliseert voorraden.

Continue verbetering (Kaizen)

Door het regelmatig houden van workshops worden verbeteringen geïdentificeerd en geïmplementeerd. Daarnaast zorgt de Plan-Do-Check-Act-cyclus voor systematische probleemoplossing en procesverbetering.

Kwaliteitsmanagement

Total Quality Management (TQM) biedt een uitgebreid kwaliteitsmanagementsysteem om productkwaliteit te waarborgen. Daarnaast moeten foutpreventietechnieken worden geïmplementeerd om defecten te verminderen (Poka-Yoke). Ook het gebruik van statistische methoden voor procesbewaking en -sturing (SPC) is vereist.

Betrokkenheid en ontwikkeling van medewerkers

Medewerkers spelen een centrale rol in Lean Production. Zij moeten continu worden getraind in Lean-principes en Lean-methoden. Tevens moeten ze worden aangemoedigd verantwoordelijkheid te nemen en actief bij te dragen aan verbeteringen. Het bevorderen van teamwork en een cultuur van open communicatie en samenwerking is hierbij essentieel.

Visueel management

Door het gebruik van schema’s, Kanban-borden, Andon-systemen en andere visuele hulpmiddelen worden productieprocessen ondersteund. Transparantie is een cruciaal element in het Lean-proces. Informatie over de productie-status en prestatie-indicatoren moet realtime beschikbaar zijn.

Technologie en automatisering

Digitale technologieën en automatisering moeten worden ingezet om efficiëntie en data-beschikbaarheid te verbeteren (Industrie 4.0). Daarnaast is de implementatie van preventieve onderhoudsstrategieën essentieel voor het waarborgen van machinebeschikbaarheid binnen het Lean-proces.

Welke methoden worden er gebruikt in Lean Production?

Lean Production omvat zes methoden die verschillende benaderingen hanteren om de doelen van Lean Production te bereiken.

5S is een systematische aanpak voor werkplekontwikkeling. Met deze methode wordt een schone, goed georganiseerde en veilige werkomgeving gecreëerd, waardoor medewerkers effectiever kunnen werken.

Kaizen richt zich op het voortdurend realiseren van kleine, continue verbeteringen om efficiëntie, kwaliteit en productiviteit te verhogen.

Met een Just-in-Time (JIT) productie wordt bepaald dat materialen en goederen alleen op het benodigde of gevraagde moment worden geproduceerd of geleverd. Zo worden voorraden verminderd.

Een drastische verkorting van omsteltijden van machines en installaties wordt bereikt door Single Minute Exchange of Dies (SMED).

Het doel van Total Productive Maintenance (TPM) is het maximaliseren van effectiviteit en efficiëntie van productie-installaties door preventief en voorspellend onderhoud.

Met Value Stream Mapping (VSM) worden alle stappen van een productieproces visueel weergegeven, zodat inefficiënte processen geïdentificeerd en verbeterd kunnen worden.

5S

5S is een systematische aanpak voor werkplekontwikkeling en het verbeteren van efficiëntie door het creëren van een schone, goed georganiseerde en veilige werkomgeving.

5S bestaat uit vijf acties die elk een processtap vertegenwoordigen:

- Seiri (Sorteren): Scheiden van benodigde en niet-benodigde materialen en gereedschappen. Alles wat niet nodig is, wordt verwijderd.

- Seiton (Systematiseren): Organiseren van de resterende materialen en gereedschappen zodat ze makkelijk toegankelijk en geordend zijn.

- Seiso (Schoonmaken): Schoonmaken van de werkplek en regelmatig onderhoud om netheid en orde te behouden.

- Seiketsu (Standaardiseren): Ontwikkelen en invoeren van standaarden voor organisatie en reiniging van de werkplek.

- Shitsuke (Zelfdiscipline): Zorgdragen voor naleving van standaarden en het bevorderen van een cultuur van continue verbetering.

5S heeft het voordeel dat het leidt tot een schone en optimaal opgeruimde werkplek met veel positieve effecten. Medewerkers verspillen geen tijd aan het zoeken naar materialen of gereedschappen. Door goede organisatie worden fouten geminimaliseerd en verbetert de productkwaliteit. Het risico op ongevallen wordt door een goed georganiseerde werkplek aanzienlijk verminderd en de algemene tevredenheid van medewerkers stijgt.

Zonder consequente toepassing werkt 5S niet goed en het kent ook enkele potentiële nadelen. De constante discipline om 5S na te leven kan als zeer inspannend en uitdagend worden ervaren. Vooral in het begin kan de implementatie tijdrovend en kostbaar zijn, omdat alle medewerkers getraind moeten worden en werkplekken opnieuw georganiseerd moeten worden. Het is vooral belangrijk dat de 5S-methode geen te strenge of inflexibele standaarden bevat, omdat dit de creativiteit en flexibiliteit van medewerkers zou beperken.

Kaizen

Kaizen betekent letterlijk "verandering ten goede" en is een methode van Japanse oorsprong die gericht is op het verhogen van efficiëntie, kwaliteit en productiviteit door kleine, continue verbeteringen. Hierbij worden alle medewerkers van een bedrijf, ongeacht hun hiërarchische niveau, actief betrokken bij verbeteringsprocessen.

Kaizen heeft het voordeel dat door het continu identificeren en elimineren van verspilling niet alleen werkprocessen worden geoptimaliseerd en middelen beter worden benut, maar ook de kosten worden verlaagd en de efficiëntie wordt verhoogd.

Kaizen creëert een omgeving waarin bedrijven snel kunnen reageren op marktveranderingen en nieuwe eisen dankzij regelmatige kleine aanpassingen. Innovatie wordt gestimuleerd doordat medewerkers worden aangemoedigd creatieve oplossingen voor bestaande problemen te vinden. Dit leidt tot een hogere medewerkerstevredenheid.

Het nadeel van Kaizen is vooral de tijdsinvestering. De resultaten van Kaizen zijn vaak pas op lange termijn zichtbaar, wat in snel veranderende zakelijke omgevingen als een nadeel kan worden gezien. Ook vereist de implementatie van Kaizen een aanzienlijke initiële inzet van tijd en middelen, vooral voor trainingen en het opbouwen van een Kaizen-cultuur. Kaizen vereist continue monitoring en aanpassing, wat op de lange termijn tot een belasting van de middelen kan leiden.

Just in Time (JIT)

Just-in-Time (JIT) is een productie- en leveringsconcept dat gericht is op het leveren van materialen en goederen precies op het moment dat ze nodig zijn, om voorraden te minimaliseren.

De voordelen van deze methode zijn duidelijk: de kosten voor opslag en het risico van overtollige voorraden worden verminderd en door de nauwkeurige afstemming van levertijden en productieprocessen wordt de efficiëntie van het gehele productieproces verhoogd.

Bedrijven kunnen snel reageren op veranderingen in de vraag en productieplannen aanpassen, wat zorgt voor meer flexibiliteit in het productieproces.

Een nadeel van Just-in-Time is dat het een hoge mate van planning en coördinatie vereist. Nauwkeurige samenwerking en betrouwbaarheid van leveranciers zijn essentieel. De methode brengt daardoor een hoog risico met zich mee; elke vertraging of verstoring in de toeleveringsketen kan de hele productie beïnvloeden.

Total Minute Exchange of Dies (SMED)

Single Minute Exchange of Dies (SMED) heeft als doel de omsteltijden van machines en installaties drastisch te verkorten. Het wisselen van gereedschappen en hulpmiddelen moet zo worden geoptimaliseerd dat het in minder dan tien minuten kan worden uitgevoerd.

Door verkorte omsteltijden kunnen machines sneller van de ene productierun naar de volgende overschakelen, wat als duidelijk voordeel heeft dat de beschikbaarheid van machines en productie-efficiëntie wordt verhoogd. Bedrijven kunnen flexibeler inspelen op veranderende vraag, wat leidt tot betere afstemming op klantvereisten. Daarnaast worden voorraden halffabricaten en eindproducten verminderd, wat opslagkosten verlaagt.

Er zijn ook nadelen. De implementatie van SMED brengt aanvankelijk aanzienlijke kosten met zich mee. Trainingen, procesanalyses en mogelijk nieuwe apparatuur zijn vereist. Bovendien zijn niet alle machines en processen even geschikt voor SMED.

Total Productive Maintenance (TPM)

Het doel van Total Productive Maintenance (TPM) is het maximaliseren van de effectiviteit en efficiëntie van productie-installaties door preventief en voorspellend onderhoud. TPM streeft naar volledige betrokkenheid van alle medewerkers bij het onderhoudsproces.

De methode heeft verschillende voordelen, waaronder dat door preventief onderhoud stilstand wordt geminimaliseerd en de productieprestaties worden gemaximaliseerd. Dit verlengt tevens de levensduur van installaties. Onderhouden machines functioneren optimaal, de kwaliteit van geproduceerde goederen verbetert en het risico op machinefouten en ongevallen wordt verminderd.

Een nadeel is dat TPM een hoge mate van coördinatie en planning van preventief onderhoud vereist. Om de efficiëntie van TPM te behouden, zijn voortdurende kostbare en tijdrovende trainingen en bijscholing van medewerkers nodig.

Value Stream Mapping (VSM)

Value Stream Mapping (VSM) wordt gebruikt om alle stappen van een productieproces visueel in kaart te brengen. Het doel van deze methode is om de stroom van materialen en informatie van opdrachtverstrekking tot levering aan de klant te analyseren en te optimaliseren.

De voordelen zijn duidelijk: door de heldere en volledige visualisatie van het hele productieproces kunnen zowel waardetoevoegende als niet-waardetoevoegende activiteiten (verspilling) binnen het proces worden geïdentificeerd. Dit biedt het bedrijf de optimale basis voor verbetermaatregelen. Deze methode bevordert ook betere communicatie en samenwerking tussen verschillende afdelingen en teams, doordat alle betrokkenen een gezamenlijk begrip ontwikkelen van het volledige proces en de bestaande problemen.

Een nadeel van Value Stream Mapping is dat de methode kan leiden tot een statische kijk op processen, die dynamische en snel veranderende omgevingen onvoldoende weerspiegelt.

Hoe kan Lean Production binnen een bedrijf worden ontwikkeld?

De ontwikkeling van Lean Production binnen een bedrijf vereist een systematische en gestructureerde aanpak, die meerdere fasen en initiatieven omvat.

Dit zijn de belangrijkste stappen voor de implementatie van Lean Production in een bedrijf:

Begrip

In de eerste stap van de ontwikkeling van Lean Production moet het management de Lean-principes ondersteunen en actief stimuleren. Tegelijkertijd is het belangrijk dat medewerkers een goed begrip ontwikkelen van de implementatie van Lean Production. Het is aan te raden om in dit stadium direct een adviseur of Lean-expert in te schakelen om het proces te ondersteunen en met behulp van best-practice voorbeelden het begrip van Lean Production te vergroten.

Analyse

De tweede stap is een grondige analyse van de huidige situatie. Hierbij moeten alle stappen in het productieproces worden geïdentificeerd en gedocumenteerd. Gedetailleerde processtroomschema's helpen bij een optimale visualisatie van het huidige productieproces. Regelmatige bezoeken van het management aan de productielocaties (Gemba Walks) dienen om direct ter plaatse verbeterkansen te herkennen. In dit verband moet ook de verspilling in het productieproces worden geïdentificeerd.

De zeven vormen van verspilling (Muda) zijn:

- Overproductie

- Wachttijden

- Transport

- Overbewerking

- Voorraad

- Bewegingen

- Defecten

Verbeteringsplan

In de derde stap worden samen met de medewerkers concrete verbetermaatregelen uitgewerkt via Kaizen-workshops. De PDCA-cyclus (Plan-Do-Check-Act) helpt bij probleemoplossing en procesverbetering door systematisch plannen, uitvoeren, controleren en bijsturen. Op dit punt is het belangrijk om standaard werkprocedures (Standard Operating Procedures; SOPs) te ontwikkelen en te implementeren om consistente werkprocessen te waarborgen.

Implementatie

In de vierde stap worden de eerder genoemde Lean-methoden geïmplementeerd. 5S, Just-in-Time (JIT), Kaizen, Single Minute Exchange of Dies (SMED), Total Productive Maintenance (TPM), Value Stream Mapping (VSM).

Monitoring

Om het succes van Lean Production binnen een bedrijf te kunnen meten en waarborgen, moet de voortgang in de vijfde stap worden gevolgd. Het is essentieel om prestatie-indicatoren (Key Performance Indicators, KPI's) vast te stellen waarmee de voortgang kan worden gemeten en verbeterpunten kunnen worden geïdentificeerd. Tijdens regelmatige audits wordt de naleving van de Lean-principes gecontroleerd en wordt de geboekte vooruitgang geëvalueerd.

Duurzaamheid

Tot slot moet een langetermijnstrategie worden ontwikkeld voor continue verbetering en aanpassing van de Lean-principes aan veranderende omstandigheden binnen het bedrijf. Door deze systematische stappen te combineren, wordt Lean Production succesvol binnen een organisatie geïmplementeerd.

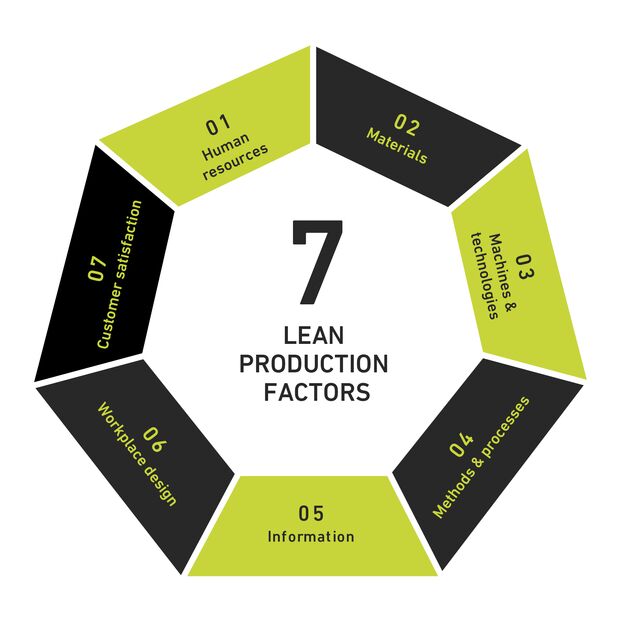

Wat zijn de centrale productiefactoren van Lean Production?

De zeven productiefactoren van Lean Production zijn:

- Menselijke hulpbronnen

- Materialen

- Machines en technologieën

- Methoden en processen

- Informatie

- Werkplekorganisatie

- Klanttevredenheid

De productiefactoren van Lean Production zijn nauw met elkaar verbonden en moeten in samenhang worden geoptimaliseerd om de voordelen van een slanke productie volledig te benutten.

Menselijke hulpbronnen

Lean Production hecht veel waarde aan teamwork, training, continue verbetering (Kaizen) en de proactieve betrokkenheid van medewerkers. Elke medewerker moet worden gemotiveerd om zijn eigen ideeën en meningen in te brengen. Daarnaast spelen leidinggevenden een cruciale rol in een goed functionerende Lean-cultuur. Alleen met hun ondersteuning en voorbeeldfunctie kan Lean Production succesvol binnen het bedrijf worden geïmplementeerd.

Materialen

Een centrale productiefactor binnen Lean Production zijn materialen of goederen en productiemiddelen. De voorraden moeten tot een minimum worden beperkt om opslagkosten te verlagen en de flexibiliteit te vergroten. Alle geproduceerde goederen moeten van hoge kwaliteit zijn om fouten en herwerk te minimaliseren.

Machines en technologieën

Lean Production vereist het gebruik van moderne en efficiënte machines die onderhoudsvriendelijk en flexibel inzetbaar zijn.

Methoden en processen

Het minimaliseren van verspilling en de continue optimalisatie van productieprocessen vormen de kern van Lean Production. De waardestromen binnen het bedrijf moeten worden geanalyseerd om verspilling te herkennen en te elimineren. Gestandaardiseerde werkvoorschriften (SOP’s) helpen bij het waarborgen van consistente en efficiënte processen. Er moet een cultuur van continue verbetering ontstaan waarbij alle medewerkers constant op zoek zijn naar verbeterkansen.

Informatie

Lean Production vereist visueel management ter ondersteuning van productieprocessen en ter verbetering van de transparantie. Hiervoor kunnen optimaal schema’s, Kanban-borden en Andon-systemen worden gebruikt. Daarnaast worden informatie in de vorm van prestatiegegevens en sleutelindicatoren (KPI’s) verzameld en geanalyseerd om vooruitgang te meten en beslissingen te nemen.

Werkplekorganisatie

Vooral 5S dient ter optimalisatie van de werkorganisatie en werkplekhygiëne. Daarnaast moet de werkplek ergonomisch worden ingericht om de gezondheid en arbeidsbekwaamheid van medewerkers te waarborgen.

Klanttevredenheid

Lean Production bevordert de afstemming van de productie op de wensen en verwachtingen van de klant. Het bedrijf moet in staat zijn snel te reageren op veranderingen in de klantvraag en marktomstandigheden. Het doel is het verhogen van de klanttevredenheid en het voorkomen van resource-intensieve klachten.

Met welke prestatie-indicatoren meet je het succes van Lean Production?

Om het succes van Lean Production te meten, worden verschillende prestatie-indicatoren gebruikt die inzicht geven in de efficiëntie en effectiviteit van productieprocessen.

De zeven belangrijkste succesindicatoren van Lean Production zijn:

Doorlooptijd (Lead Time)

De tijdspanne vanaf het plaatsen van een bestelling tot de levering van het eindproduct wordt doorlooptijd genoemd.

Installaties van GREIF-VELOX optimaliseren en automatiseren vul- en verpakkingsprocessen. Dit leidt tot een aanzienlijke verkorting van de doorlooptijd.

Procestijd (Cycle Time)

De procestijd is de tijd die een product nodig heeft om een specifiek productieproces van begin tot eind te doorlopen.

GREIF-VELOX-installaties verkorten de procestijd door sneller te werken en knelpunten in de verpakkings- en handlingprocessen weg te nemen.

Doorvoer (Throughput)

De hoeveelheid producten die in een bepaalde periode wordt geproduceerd, wordt doorvoer genoemd.

Door de hoge efficiëntie en automatisering van GREIF-VELOX-installaties worden meer producten in kortere tijd gevuld, verpakt of klaargemaakt. Hierdoor neemt de doorvoer toe.

Bezettingsgraad (Utilization)

Bezettingsgraad geeft het percentage van de beschikbare productiecapaciteit aan dat daadwerkelijk wordt gebruikt.

GREIF-VELOX-installaties werken continu en efficiënt, waardoor de productiecapaciteit optimaal wordt benut.

Foutpercentage (Error Rate)

Het foutpercentage is het aandeel van geproduceerde eenheden dat defect is.

Door het gebruik van GREIF-VELOX-installaties wordt het foutpercentage binnen bedrijven aanzienlijk verlaagd. De installaties werken nauwkeurig en betrouwbaar, waardoor fouten in de verpakkingsprocessen worden geminimaliseerd.

Toegevoegde-waardegroei (Value-Added Ratio)

De toegevoegde-waardegroei is het aandeel van de waarde toevoegende tijd binnen de totale productietijd.

Door automatisering en efficiëntie van GREIF-VELOX-installaties neemt de toegevoegde-waardegroei toe, omdat er meer tijd wordt besteed aan waarde toevoegende activiteiten en minder aan niet-waarde toevoegende activiteiten.

Overall Equipment Effectiveness (OEE)

De prestatie-indicator voor de productiviteit van een installatie, die bestaat uit beschikbaarheid, prestaties en kwaliteit, wordt Overall Equipment Effectiveness (OEE) genoemd.

GREIF-VELOX-installaties verbeteren de OEE door hoge beschikbaarheid (minder stilstand), hoge prestaties (snelle en efficiënte verwerking) en hoge kwaliteit (laag foutpercentage) te garanderen.

Wat is de betekenis van Lean Production voor bedrijven in de geglobaliseerde productiewedloop?

Bedrijven implementeren Lean Production om concurrerend te blijven in de wereldwijde productiewedloop, kosten te verlagen, de efficiëntie te verhogen en flexibel te reageren op voortdurend veranderende marktomstandigheden.

De vulmachines en verpakkingssystemen van GREIF-VELOX ondersteunen bedrijven bij het invoeren en toepassen van Lean Production in hun productieproces. Vooral de parameters productiesnelheid, meet- en vulnauwkeurigheid en productieveiligheid worden door GREIF-VELOX-installaties verbeterd.

Voorbeeld: Lean Production in de chemische industrie

In de chemische sector zijn maximale precisie, veiligheid en hygiëne de belangrijkste eisen aan alle productiegebonden vulprocessen. De Lean-methode 'Just in Time' ondersteunt nauwkeurig werken door de beschikbaarheid van materialen precies af te stemmen op de productiebehoefte. Hierdoor kan een bedrijf zijn voorraden verminderen en de flexibiliteit verhogen.

Kaizen zorgt voor een voortdurende verbetering van de processen, wat resulteert in een lagere foutmarge en hogere productienauwkeurigheid. Daarnaast bevordert de Lean-methode Poka Yoke de productienauwkeurigheid door middel van foutpreventietechnieken, die ervoor zorgen dat productieprocessen automatisch worden geoptimaliseerd voordat fouten optreden.

Het veiligheidsaspect is in de chemische industrie van bijzonder belang. Lean Production bevordert gestandaardiseerde processen en continue verbeteringen, wat leidt tot meer veiligheid. Door Lean-methoden worden storingen en ongevallen geminimaliseerd via strenge procescontroles en preventief onderhoud. Deze maatregelen verhogen de veiligheid van de medewerkers.

Chemie- en voedingsindustrie

Innovatieve afvulmachine voor vaste stoffen bij ICL Ladenburg

De afvulmachine voor vaste stoffen van GREIF-VELOX bij ICL Ladenburg heeft gezorgd voor een drastische verlaging van de klachten- en reinigingskosten. Die kosten, die jaarlijks opliepen tot minstens € 20.000, waren het gevolg van slecht gelaste zakken. Dankzij de integratie van ValvoDetect op de luchtpacker BVP behoort dat probleem tot het verleden. Dit slimme controlesysteem met optische sensoren detecteert foutief geplaatste zakken vóór het lassen en verwijdert ze automatisch — alleen correct gepositioneerde zakken worden verwerkt.

Chemische industrie

Vulmachine vloeistof voor waterstofperoxide bij Evonik

Voor Evonik hebben we een geavanceerde vulmachine vloeistof voor waterstofperoxide ontwikkeld die de verwerkingssnelheid met maar liefst 50% verhoogde. Dankzij slimme automatisering en moderne beschermingsmechanismen tegen verontreiniging, zorgen we niet alleen voor een efficiënter proces, maar ook voor een veiligere werkomgeving — een doorslaggevend voordeel binnen de chemische sector.

Regelmatig schoonmaken verbetert de netheid en orde, die in bedrijven binnen de chemische sector van groot belang zijn. Lean Production ondersteunt door de toepassing van de 5S-methode de invoering en strikte naleving van gestandaardiseerde reinigingsprocedures.

Door continue verbeterprocessen (Kaizen) worden voortdurend potentiële zwakke punten met betrekking tot netheid geïdentificeerd en verholpen. Het gebruik van visueel management kan reinheidsnormen duidelijk communiceren en controleren. Kleurrijk gemarkeerde gebieden, checklists en visuele instructies helpen bij het waarborgen van de naleving van reinigingsnormen. Zichtbare controlemomenten en regelmatige inspecties maken het eenvoudiger om de netheid in real-time te monitoren en te waarborgen.

Het gebruik van Poka Yoke (foutpreventie) zorgt ervoor dat installaties automatisch worden gereinigd om menselijke fouten te voorkomen. Lean Production benadrukt het belang van het documenteren van alle reinigingsprocessen. Een volledige documentatie helpt bij het aantonen van naleving van reinheidsnormen en om voorbereid te zijn op inspecties of audits.

Voorbeeld: Lean Production in de voedingsmiddelenindustrie

Voor de voedingsmiddelenindustrie moeten vuloplossingen hygiënisch, nauwkeurig en betrouwbaar zijn. Alleen zo kunnen de specifieke eisen van deze sector betrouwbaar worden voldaan. Hygiënische vulprocessen voorkomen contaminatie van voedsel met schadelijke bacteriën, virussen, parasieten en chemicaliën, die voedselvergiftiging en ernstige gezondheidsproblemen veroorzaken.

Daarnaast garandeert hygiëne tijdens het vullen de naleving van wettelijke voorschriften. Lean Production bevordert de invoering en naleving van gestandaardiseerde reinigingsprocedures, zodat de hygiëne van alle vulinstallaties is gewaarborgd.

De 5S-methode zorgt in de voedingsmiddelenindustrie ervoor dat

- onnodige materialen en gereedschappen uit de werkruimte worden verwijderd om ophoping van vuil te voorkomen,

- de werkplekken zo georganiseerd zijn dat reinigingsapparatuur en -middelen gemakkelijk toegankelijk en gereed zijn,

- door regelmatige en systematische reiniging van werkplekken en machines de hygiëne wordt gewaarborgd,

- er standaarden voor netheid en orde worden ingevoerd en

- de duurzame handhaving van de reinheidsnormen wordt gerealiseerd door regelmatige inspecties en trainingen.

Door continue verbeterprocessen (Kaizen) worden potentiële hygiënerisico’s geïdentificeerd en verholpen binnen Lean Production. Het gebruik van visueel management dient bovendien ter duidelijke communicatie en controle van hygiënestandaarden. Dankzij automatische bewakingssystemen (Poka Yoke) worden verontreinigingen gedetecteerd en gemeld.

Voedingsmiddelenindustrie

Vulmachine poeder met afzaksysteem voor GoodMills Duitsland

Bij de voedingsmiddelenproducent GoodMills Duitsland hebben wij het verpakkingsrendement verdubbeld – tot wel 400 zakken per uur – door inzet van onze geavanceerde vulmachine poeder met afzaksysteem. Dankzij de nauwkeurige doseertechniek en de inzet van onze BVPV 4.40 brutoluchtdrukpacker is het schoonmaken eenvoudiger geworden en verlopen omstellingen aanzienlijk sneller.

Voorbeeld: Lean Production in de petrochemie

In de petrochemische sector zijn veel producten toxisch, brandbaar, anderszins gevaarlijk en hebben ze vaak complexe chemische eigenschappen die speciale materialen en constructies voor installaties en productie vereisen.

De vuloplossingen moeten daarom robuust, krachtig en aanpasbaar zijn om te voldoen aan de specifieke behoeften van deze sector. Lean Production ondersteunt de hoge eisen en uitdagingen voor robuuste en krachtige vulinstallaties en verpakkingssystemen in de petrochemie door middel van “Total Productive Maintenance”-strategieën.

Deze strategieën zorgen ervoor dat de vulinstallaties krachtig blijven door regelmatige onderhoudsbeurten. De betrokkenheid van machinebedieners bij onderhoudsprocessen verhoogt de betrouwbaarheid van de installaties doordat problemen vroegtijdig worden herkend en opgelost.

Daarnaast bevordert Kaizen het continu zoeken naar verbetermogelijkheden in de vulprocessen, wat krachtige processen mogelijk maakt. Lean Production voorkomt onnodige voorraden door de synchronisatie van productie en vraag. Zo wordt de efficiëntie van de vulprocessen verhoogd. Visueel management zorgt voor de noodzakelijke transparantie in het productieproces, zodat problemen makkelijker herkend en opgelost kunnen worden en zo een constante prestatie gewaarborgd is.

De in de petrochemie vereiste aanpasbaarheid van vulinstallaties en verpakkingssystemen wordt door Lean Production bevorderd door de implementatie van Just-in-Time-principes. Bedrijven kunnen hun productie snel aanpassen aan veranderende vraagvoorwaarden door materialen en producten precies op het juiste moment beschikbaar te stellen.

Lean Production zorgt ervoor dat met SMED-technieken de omsteltijden aanzienlijk worden verminderd, waardoor het vulproces snel kan worden omgeschakeld tussen verschillende producten. Door standaardisatie van de omstelprocessen kunnen omstelwerkzaamheden efficiënt en consistent worden uitgevoerd, wat de aanpasbaarheid verhoogt. Het gebruik van schaalbare technologieën, die gemakkelijk aan verschillende productievolumes kunnen worden aangepast zonder significante wijzigingen aan de infrastructuur, vergroot de flexibiliteit enorm.

Waar kunnen Lean-concepten en Lean-methoden buiten de productie worden toegepast?

Lean Production richt zich vooral op het optimaliseren van productieprocessen door verspilling te verminderen en de efficiëntie te verhogen. Deze principes hebben zich binnen de productiebedrijven bewezen als bijzonder succesvol en hebben geleid tot aanzienlijke verbeteringen, vooral op het gebied van productiviteit en kwaliteit – zoals de eerder genoemde voorbeelden uit de chemie- en voedingsmiddelenindustrie duidelijk maken.

Toch is de toepassing van Lean-principes niet beperkt tot de productie. Om de volledige potentie van Lean te benutten, moeten deze principes worden uitgebreid naar de hele organisatie. Hier komt Lean Management om de hoek kijken. Lean Management past de concepten van Lean Production toe op alle bedrijfsafdelingen en processen binnen een onderneming.

Wat is Lean Management?

Waar Lean Production zich vooral richt op de productie, streeft Lean Management naar een bedrijfscultuur van continue verbetering en efficiëntie die het hele bedrijf doordringt. Het draait om het elimineren van verspilling in al haar vormen, of dat nu in de administratie, de klantenservice of andere ondersteunende functies is.

Door Lean Management toe te passen, kunnen organisaties een integrale, slanke en efficiënte structuur opbouwen die beter bestand is tegen veranderingen en duurzaam concurrerend blijft.

Lean Management is gebaseerd op dezelfde Lean-principes en vraagt daarom om dezelfde processtappen: het identificeren van waarde vanuit het perspectief van de klant, het in kaart brengen van de waardestroom, het creëren van een vloeiende workflow, het invoeren van een pull-systeem en het streven naar perfectie. Dit omvat ook kwaliteitsmanagement, betrokkenheid en ontwikkeling van medewerkers, visueel management, evenals technologie en automatisering.