Lean-methode 5S: Organisatieregels voor de optimale werkplek

De Lean-methode 5S is een systematische aanpak om orde, netheid en efficiëntie op de werkplek te waarborgen.

De 5S-methode vormt de theoretische basis binnen Lean Management voor continue verbetering en procesoptimalisatie in diverse praktische werkomgevingen, van productieomgevingen tot kantoren.

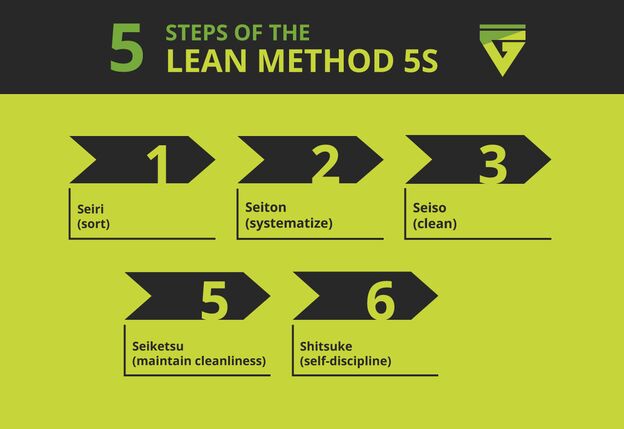

5S is gebaseerd op vijf fasen die gericht zijn op het verminderen van verspilling, het optimaliseren van de werkomgeving en het waarborgen van veilige werkprocessen. De fasen omvatten Seiri (scheiden), Seiton (systematiseren), Seiso (schoonmaken), Seiketsu (netheid behouden) en Shitsuke (zelfdiscipline).

De uitbreiding van 5S naar de 6S-methode voegt de fase veiligheid toe, om in veiligheidkritische sectoren zoals industrie en productie ongevallen te voorkomen en een ergonomische werkplek te garanderen.

In de Japanse interpretatie betekent de zesde S Shukan, wat staat voor de langdurige gewenning aan de 5S-methodiek.

Wat is de 5S-methode?

De 5S-methode is een gestructureerde aanpak voor het creëren en behouden van een georganiseerde, schone en gestandaardiseerde werkplek. Ze omvat vijf fasen die gericht zijn op het verhogen van efficiëntie, het verminderen van verspilling en het waarborgen van veiligheid op de werkvloer.

De vijf fasen heten Seiri (scheiden), Seiton (systematiseren), Seiso (schoonmaken), Seiketsu (netheid behouden), Shitsuke (zelfdiscipline).

De betekenis van de 5S-methode binnen Lean Management is dat ze dient als theoretische basis voor continue verbetering en procesoptimalisatie.

Deze theoretische basis van de 5S-methode vormt de voorwaarde voor een succesvolle praktische toepassing in verschillende werkomgevingen zoals in productiebedrijven (Lean Production) of op kantoor.

Welke betekenis heeft 5S binnen Lean Management?

De betekenis van de 5S-methode binnen Lean Management ligt in haar rol als structurele basis voor het vaststellen en waarborgen van stabiele, efficiënte processen. 5S creëert de voorwaarde voor continue verbetering (Kaizen) en procesoptimalisatie.

De vier concrete doelen van 5S binnen Lean Management zijn:

1. Standaardisatie: De 5S-methode vormt de basis voor de standaardisatie van werkprocessen. Door vastgestelde procedures en standaarden garandeert zij de betrouwbare uitvoering van werkzaamheden en minimaliseert zij procesvariabiliteit. Dit waarborgt niet alleen efficiëntie, maar ook een hoge processtabiliteit. Daarom wordt de methode gezien als een vereiste voor het toepassen van andere Lean-methoden zoals Kaizen.

2. Vermindering van verspilling (Muda): 5S is gericht op het minimaliseren van verspilling in de vorm van onnodige bewegingen en wachttijden. Door gereedschappen en materialen geordend te houden en werkgebieden schoon te houden, wordt de tijd verminderd die nodig is om spullen te zoeken of obstakels te verwijderen.

3. Basis voor continue verbetering (Kaizen): De 5S-methode wordt binnen Lean Management gezien als een eerste en fundamentele stap die de organisatie voorbereidt op continue verbetering. Door het implementeren van de vijf fasen (scheiden, systematiseren, schoonmaken, netheid behouden en zelfdiscipline) wordt een cultuur gecreëerd waarin standaarden regelmatig worden geëvalueerd en verbeterd.

4. Medewerkersbetrokkenheid: De 5S-methode bevordert de actieve betrokkenheid van medewerkers. Dit verbetert niet alleen de acceptatie van veranderingen, maar ondersteunt ook het ontstaan van een cultuur van eigen verantwoordelijkheid en discipline. Dit is een belangrijk onderdeel van Lean Management, want zonder deze betrokkenheid van medewerkers is duurzame procesverbetering niet mogelijk.

Waar staan de 5S van de Lean-methode voor?

De 5S van de Lean-methode staan voor vijf opeenvolgende stappen die gericht zijn op het creëren en behouden van een .

De vijf stappen van 5S zijn:

1. Seiri (Scheiden): Alle materialen en gereedschappen worden beoordeeld op hun noodzakelijkheid. Onnodige items worden verwijderd om de werkplek te beperken tot het essentiële. Dit vermindert zoektijd en creëert ruimte voor de benodigde werkmiddelen.

2. Seiton (Systematiseren): De overgebleven noodzakelijke items worden zo geordend dat ze altijd gemakkelijk toegankelijk zijn. Gereedschappen en materialen worden gerangschikt op basis van gebruiksfrequentie en functie, vaak met behulp van visuele hulpmiddelen zoals schaduwpanelen of kleurmarkeringen.

3. Seiso (Schoonmaken): In deze fase draait het om grondige reiniging van de werkplek en machines. Dit zorgt ervoor dat de werkplek niet alleen schoon is, maar ook goed functioneert. Schone werkplekken helpen om fouten vroegtijdig te signaleren.

4. Seiketsu (Netheid behouden): Nadat de eerste drie stappen zijn geïmplementeerd, wordt de behaalde staat geborgd door standaardisatie. Dit omvat het invoeren van regels en routines om orde en netheid te behouden.

5. Shitsuke (Zelfdiscipline): De laatste stap bevordert de discipline en eigen verantwoordelijkheid van medewerkers om ervoor te zorgen dat de standaarden continu worden nageleefd en verbeterd. Leidinggevenden ondersteunen dit proces door regelmatige controles en het betrekken van het personeel.

Seiri – Sorteren/Selecteren

Seiri – Sorteren/Selecteren is de eerste stap van de 5S-methode en heeft als doel de werkplek te ontdoen van onnodige items. Dit betreft gereedschappen, materialen en andere zaken die voor het huidige werk niet nodig zijn.

Het doel van deze stap is om alleen de benodigde werkmiddelen op de werkplek te laten, om zo de efficiëntie te verhogen en ruimte te creëren voor het essentiële.

De drie stappen voor de uitvoering van Seiri zijn:

- Identificatie van belangrijk en onbelangrijk: In het kader van Seiri worden alle materialen en gereedschappen beoordeeld. Er wordt bepaald welke items noodzakelijk zijn en welke kunnen worden verwijderd. Typische criteria zijn functionaliteit en gebruiksfrequentie.

- Teamwerk en rode stip actie: Vooral in grote gebieden wordt het sorteren vaak als teamactiviteit uitgevoerd. Hierbij worden opvallende, overbodige items gemarkeerd met een rode stip. Dit maakt gestructureerde besluitvorming mogelijk over wat behouden moet worden en wat verwijderd kan worden.

- Vlooienmarkt of tussenopslag: Dingen waarvan het nut niet direct duidelijk is, worden op een speciale plek verzameld. In sommige gevallen kan een intern “vlooienmarkt”-systeem worden opgezet waar materialen worden geruild of opnieuw toegewezen.

De drie beoogde resultaten van Seiri zijn:

- Ruimte creëren: Door onnodige items te verwijderen ontstaat waardevolle ruimte die voor andere taken kan worden gebruikt.

- Veiligheidsverbetering: Minder overbodig materiaal op de werkplek vermindert het risico op ongelukken.

- Kostenbesparing: Door het verminderen van voorraden dalen de opslagkosten en wordt de ruimte efficiënter benut.

Seiton – Systematiseren/Op de juiste plek plaatsen

Seiton – Systematiseren/Op de juiste plek plaatsen is de tweede stap van de 5S-methode en richt zich op het systematisch ordenen van benodigde werkmiddelen en gereedschappen.

Het doel is om een optimale benutting van de werkplek te garanderen, waarbij alles een vaste, gemakkelijk toegankelijke plaats krijgt. Dit vermindert zoektijd en onnodige bewegingen en verhoogt de efficiëntie.

De drie stappen voor de uitvoering van Seiton zijn:

- Ordenen op basis van gebruiksfrequentie: Gereedschappen die vaak worden gebruikt, worden zo geplaatst dat ze makkelijk bereikbaar zijn, terwijl minder gebruikte items op verder verwijderde plekken worden opgeslagen. Dit vermindert onnodige bewegingen en bespaart tijd.

- Gebruik van visualisaties: Shadowboards en kleurmarkeringen helpen om de exacte plek van gereedschappen aan te geven, zodat ontbrekende items direct zichtbaar zijn. Vloermarkeringen of labels bieden extra ondersteuning.

- Vaste “parkeerplaatsen” voor materialen: Elk gereedschap en materiaal krijgt een specifieke vaste plek toegewezen die na gebruik altijd wordt gebruikt. Deze aangewezen opbergplaatsen zorgen ervoor dat items altijd op hun plek zijn en direct inzetbaar.

De drie beoogde resultaten van Seiton zijn:

- Verbeterd overzicht: Door duidelijke ordening wordt de werkomgeving overzichtelijker en zijn materialen altijd op hun vaste plek.

- Verminderde zoektijd: De precieze locatie van alle werkmiddelen bespaart tijd die anders verloren gaat aan het zoeken naar gereedschap.

- Foutenpreventie: Door visualisatie en duidelijke systematisering wordt de kans op fouten bij het gebruik of opslaan van gereedschappen en materialen verkleind.

Seiso – Schoonmaken

Seiso – Säubern ist der dritte Schritt der 5S-Methode und konzentriert sich auf die gründliche Reinigung und Instandhaltung des Arbeitsplatzes.

Ziel ist es, durch regelmäßige Reinigung die Sicherheit, Qualität und Effizienz zu verbessern sowie Fehlerquellen frühzeitig zu erkennen.

Die drei Schritte zur Umsetzung von Seiso sind:

- Reinigung von Maschinen und Arbeitsbereichen: Sämtliche Maschinen, Werkzeuge und Arbeitsflächen werden regelmäßig gereinigt. Dies umfasst auch die Inspektion der Geräte, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Der Fokus liegt darauf, Fremdkörper zu entfernen und Abnutzung oder Schäden an den Maschinen frühzeitig zu erkennen.

- Sicherstellung der Betriebssicherheit: Ein sauberer Arbeitsplatz trägt nicht nur zur optischen Ordnung bei, sondern gewährleistet auch die Sicherheitsstandards. Beispielsweise wird die Funktionsfähigkeit von Einrichtungen wie Feuerlöschern und technischen Anlagen regelmäßig überprüft.

- Abfallmanagement und Mülltrennung: Neben der Reinigung gehört auch die Entsorgung von Abfällen zu Seiso. Papierkörbe, Mülltrennungssysteme und andere Abfallbehälter werden regelmäßig geleert und verwaltet.

Die drei anvisierten Ergebnisse von Seiso sind:

- Verbesserte Arbeitssicherheit durch Beseitigung von Gefahrenquellen und Sicherstellung der Betriebssicherheit.

- Erhöhte Produktqualität, da eine saubere Umgebung die Wahrscheinlichkeit von Produktionsfehlern verringert.

- Professionalisierung des Arbeitsumfelds, was sich positiv auf die Mitarbeitermotivation und die Außenwirkung des Unternehmens auswirkt.

Seiketsu – Netheid behouden

Seiketsu – Netheid behouden is de vierde stap van de 5S-methode en zorgt ervoor dat de behaalde staat van orde en netheid door standaardisatie wordt gehandhaafd.

Seiketsu richt zich op het beveiligen van de verbeteringen die in de eerste drie stappen (scheiden, systematiseren, schoonmaken) zijn bereikt door middel van duidelijke en herhaalbare processen.

De drie stappen voor de uitvoering van Seiketsu zijn:

- Standaardisatie van de resultaten: De regels en werkprocessen die hebben geleid tot orde en netheid worden gestandaardiseerd met behulp van visuele hulpmiddelen, checklists en schoonmaakschema’s. Deze standaarden helpen medewerkers om afwijkingen van de gewenste toestand gemakkelijk te herkennen en snel te verhelpen.

- Sponsorschap en verantwoordelijkheden: Om de naleving van deze standaarden te waarborgen worden verantwoordelijkheden duidelijk toegewezen. Individuele medewerkers of teams nemen verantwoordelijkheid voor bepaalde gebieden en zorgen ervoor dat de vastgestelde standaarden worden nageleefd.

- Visuele controle en afwijkingsdetectie: Door het implementeren van visuele controlesystemen, zoals bijvoorbeeld foto’s van de optimale werkpleksomgeving, kunnen afwijkingen direct worden gesignaleerd en aangepakt. Deze visualisaties bieden snel overzicht en helpen om de netheid en orde continu te behouden.

De drie beoogde resultaten van Seiketsu zijn:

- Duurzame orde: Het implementeren van standaarden vermindert de inspanning voor herhaald opruimen en zorgt voor blijvende netheid en orde op de werkplek.

- Herkenning van storingen: Door duidelijke orde en netheid worden problemen zoals lekken, losse schroeven of slijtage snel zichtbaar, wat bijdraagt aan het voorkomen van machine-uitval.

- Efficiënte werkprocessen: De gestandaardiseerde processen verminderen dubbel werk en creëren duidelijke routines, wat leidt tot een hogere productiviteit.

Shitsuke – Zelfdiscipline oefenen

Shitsuke – Zelfdiscipline oefenen is de vijfde en laatste stap van de 5S-methode. Deze stap richt zich op het versterken van de eigen verantwoordelijkheid en discipline van medewerkers, zodat de eerder vastgestelde standaarden consequent worden nageleefd.

Shitsuke wordt vaak gezien als het moeilijkste deel van het 5S-proces, omdat het gaat om het langdurig vasthouden van verbeteringen en het internaliseren van de principes.

De drie stappen voor de uitvoering van Shitsuke zijn:

- Discipline en eigen verantwoordelijkheid: Medewerkers worden aangespoord om zelfstandig de regels en standaarden na te leven. Dit vereist niet alleen het volgen van de eerdere stappen (scheiden, systematiseren, schoonmaken, netheid behouden), maar ook het ontwikkelen van een gedragsstijl die steunt op langdurige discipline en orde.

- Voorbeeldfunctie van leidinggevenden: Leidinggevenden spelen een cruciale rol bij de implementatie van Shitsuke. Zij moeten door het voordoen van de standaarden een cultuur creëren waarin medewerkers regelmatig de processen controleren en verbeteren.

- Regelmatige controles: Het wordt aanbevolen om regelmatig audits of evaluaties uit te voeren om de huidige staat van de werkplek te vergelijken met de vastgestelde standaarden. Deze controles helpen afwijkingen vroegtijdig te signaleren en snel te verhelpen.

De drie beoogde resultaten van Shitsuke zijn:

- Langdurige stabiliteit: De principes van de 5S-methode worden stevig geïntegreerd in het dagelijks werk, wat leidt tot een duurzame verbetering van de processen.

- Verhoogd bewustzijn van orde: Door het herhaaldelijk naleven en controleren van de 5S-standaarden ontwikkelt zich bij medewerkers een hoog verantwoordelijkheidsgevoel.

- Verbeterde werkmoraal: Het continu onderhouden en verbeteren van de werkomgeving verhoogt de werkmotivatie en het moraal van het personeel.

Wat is de 6S-methode?

De 6S-methode is een uitbreiding van de 5S-methode binnen Lean Management. Waar de 5S-methode zich richt op orde, netheid en efficiëntie op de werkplek, legt 6S extra nadruk op veiligheid (Engels: Safety). Veiligheid speelt een centrale rol bij het voorkomen van arbeidsongevallen en het waarborgen van een ergonomische inrichting van de werkplekken.

In de Japanse context staat de zesde S voor Shukan, wat ‘gewenning’ betekent. Hier ligt de focus op het gewend raken aan de 5S en het langdurig handhaven van de standaarden door continue zelfdiscipline.

Shukan – wennen

Shukan – wennen is de zesde S in de Japanse interpretatie van de 6S-methode en betekent ‘wennen’. Het beschrijft de fase waarin de eerder aangeleerde 5S als routine worden geïnternaliseerd en geïntegreerd in het dagelijkse werkproces.

Shukan heeft als doel om de discipline en gewoonten van medewerkers zo te versterken dat orde en netheid op de werkplek zonder aparte aanmaning continu worden gehandhaafd.

De twee beoogde doelen van Shukan zijn:

- Langdurig handhaven van de 5S: Shukan bevordert een bedrijfscultuur waarin de 5S-principes niet alleen regelmatig worden gecontroleerd, maar ook vanzelfsprekend worden toegepast.

- Discipline en zelfcontrole: Medewerkers wennen eraan om de orde en standaarden uit eigen beweging te bewaren, zonder externe controles.

Waar wordt de zesde S in de 6S-methode toegepast?

In de context van veiligheidskritische omgevingen, zoals bijvoorbeeld in de productie of industrie, is het zesde S gericht op het identificeren en elimineren van potentiële gevaren.

Dit omvat het controleren van de ergonomie op de werkplek, het regelmatig onderhouden van machines, het naleven van veiligheidsvoorschriften en het gebruik van beschermingsmiddelen.

Door veiligheidsaspecten standaard in werkprocessen op te nemen, wordt het risico op ongelukken en verwondingen aanzienlijk verminderd.

Is 5S of 6S de betere Lean-methode?

De vraag of de 5S- of 6S-methode de betere Lean-methode is, hangt sterk af van de specifieke eisen van de werkomgeving.

Beide methoden delen dezelfde basisprincipes voor het verbeteren van efficiëntie, orde en netheid op de werkplek, maar de 6S-methode biedt dankzij de extra focus op veiligheid (Safety) een belangrijk voordeel in omgevingen waar hoge veiligheidsnormen gelden.

De 5S-methode kenmerkt zich door eenvoud en snelle implementatie. Ze is gemakkelijker te begrijpen en toe te passen, vooral in omgevingen waar de nadruk ligt op orde en efficiëntie zonder bijzondere veiligheidsvereisten. Daarnaast richt ze zich op standaardisatie en efficiëntie door duidelijke standaarden te creëren die zoektijd minimaliseren en werkprocessen optimaliseren.

De 6S-methode biedt daarentegen de extra focus op veiligheid, wat vooral waardevol is in gevaarlijke werkomgevingen zoals productiefaciliteiten of industriële bedrijven. Door het integreren van veiligheidsnormen worden arbeidsongevallen verminderd en worden werkplekken veiliger ingericht. Daarnaast houdt 6S rekening met ergonomische factoren en voorkomt het verwondingen door verkeerde belastingen.

Hoe kan 5S worden toegepast aan de hand van het voorbeeld Lean Production?

In Lean Production wordt de 5S-methode ingezet als een belangrijk hulpmiddel om een ordelijke, veilige en efficiënte werkomgeving te creëren.

Het doel van 5S binnen Lean Production is het elimineren van verspilling, het verhogen van de productiviteit en tegelijkertijd het waarborgen van processtabiliteit.

De Lean-methode 5S kan exemplarisch worden gedemonstreerd in de context van GREIF-VELOX:

Scheiden (Seiri) & Systematiseren (Seiton): GREIF-VELOX richt zich met name op Full-Line-oplossingen die efficiëntie en productiviteitsverhoging nastreven door alleen relevante machines en installaties te implementeren die optimaal zijn afgestemd op de klantbehoefte. Hierdoor worden inefficiënte, verouderde machines vervangen door moderne Full-Line-systemen met hogere prestaties en flexibiliteit, om de productie te optimaliseren en stilstand te minimaliseren. De machines zijn zo ontworpen dat ze soepel kunnen worden gekoppeld aan bestaande systemen, wat eenvoudige bediening en integratie mogelijk maakt.

Schoonmaken (Seiso): Het verminderen van schoonmaak- en omsteltijden is een centraal aandachtspunt in de installatie-oplossingen van GREIF-VELOX. Zo maakt de inzet van de volautomatische lege-zak-opzetmachine Valvomat het mogelijk dat tijdens het afvulproces de zakken automatisch en schoon worden gesloten, wat niet alleen de productkwaliteit verhoogt, maar ook de schoonmaakinspanning minimaliseert. Dit vermindert het onderhoud en verhoogt de proceszekerheid.

Standaardiseren (Seiketsu): GREIF-VELOX zet in op gestandaardiseerde oplossingen die flexibel en uitbreidbaar zijn. Bij projecten zoals Evonik en GoodMills is erop gelet dat de installaties gestandaardiseerd maar toch aanpasbaar zijn. Zo kan de afvulsnelheid indien nodig worden verhoogd zonder dat complexe aanpassingen nodig zijn. Deze standaardisatie maakt een hoge flexibiliteit en constante productkwaliteit mogelijk.

Zelfdiscipline (Shitsuke): De filosofie van GREIF-VELOX benadrukt continue verbetering door regelmatig onderhoud en training van medewerkers. Ons serviceaanbod omvat ook onderhoudscontracten en remote ondersteuning bij storingsoplossing, zodat installaties altijd optimaal functioneren en medewerkers continu worden getraind. Dit zorgt ervoor dat de standaarden worden nageleefd en voortdurend worden verbeterd om maximale productie-efficiëntie te bereiken.

5S aan het voorbeeld van een kantoor

De 5S-methode kan succesvol worden toegepast in kantooromgevingen om werkplekken te optimaliseren en efficiënter te maken. De toepassing van de methode in kantoren is vooral gericht op het minimaliseren van zoektijden, voorkomen van tekorten en het creëren van overzichtelijke structuren.

Een voorbeeld van de toepassing van Seiri (Scheiden) op kantoor is het opruimen van papierstapels en niet meer benodigde documenten.

Seiton (Systematiseren) wordt gerealiseerd door het aanleggen van georganiseerde archiefsysteem zoals archiefvakken of digitale mappen om ervoor te zorgen dat informatie snel terug te vinden is.

Door regelmatig Seiso (Schoonmaken) wordt de werkplek schoon gehouden, wat ook het onderhoud van digitale werkplekken zoals het desktop-systeem omvat.

Met Seiketsu (Netheid behouden) worden door standaardisaties zoals checklists of kleurmarkeringen de behaalde verbeteringen behouden.

Ten slotte wordt door Shitsuke (Zelfdiscipline) de discipline van medewerkers gestimuleerd om de standaarden te handhaven en de werkplek continu opgeruimd te houden.