Lean Management toepassen in productiebedrijven: basisprincipes, voordelen en voorbeelden

Lean Management is een bedrijfsbrede strategie voor procesoptimalisatie door verspilling te verminderen en continue verbetering van werkprocessen. In tegenstelling tot klassieke bedrijfskunde maximaliseert Lean Management de bedrijfswinst puur door kostenminimalisatie.

Waar klassiek Lean Manufacturing (ook Lean Production genoemd) zich vooral richt op de productie, strekt Lean Management zich uit over het hele bedrijf, inclusief administratie, logistiek en service.

De kern van Lean Management is het reduceren van verspilling (Muda). Verspilling omvat alle activiteiten die middelen verbruiken zonder directe toegevoegde waarde voor de klant te creëren. Deze niet-waarde toevoegende activiteiten kunnen zich uiten in overproductie, wachttijden, onnodig transport of overbewerking.

De principes van Lean Management vormen de basis voor de methodische implementatie. Dit omvat het stabiliseren van processen, het creëren van een continue flow, het afstemmen van productie op klantvraag, het pull-principe waarbij alleen op aanvraag wordt geproduceerd, en perfectie, oftewel voortdurende optimalisatie. Standaarden spelen hierbij een centrale rol omdat ze zorgen voor herhaalbare en efficiënte processen. Het concept van continue verbetering (Kaizen) waarborgt het lange termijn succes door voortdurende optimalisatie van alle processen.

Lean Management is veelzijdig toepasbaar en heeft zich vooral gevestigd in productie en assemblage. In de productie manifesteren Lean-principes zich in automatisering en nauwkeurige procescontrole. De totale effectieve apparatuur efficiëntie (OEE) en preventief onderhoud (TPM) spelen hierbij een cruciale rol om de beschikbaarheid en efficiëntie van machines te maximaliseren. Ook nieuwe technologieën zoals Industrie 4.0 worden gecombineerd met Lean-principes om de digitalisering van de productie te bevorderen.

In dit artikel introduceren wij als ervaren en succesvol productiebedrijf de basis, principes en methoden van Lean Management en tonen we praktijkvoorbeelden.

Wat is Lean Management?

Lean Management is een bedrijfsbrede strategie voor het optimaliseren van processen door het verminderen van verspilling en het verhogen van efficiëntie.

De focus ligt op het creëren van waarde voor de klant met een minimaal gebruik van middelen.

Oorspronkelijk afkomstig uit Lean Production, een productiesysteem van Toyota, worden de principes van Lean inmiddels toegepast in verschillende bedrijfssectoren, zoals assemblage en productie.

De belangrijkste doelen van Lean Management zijn het verbeteren van kwaliteit, het verkorten van levertijden en het verminderen van kosten.

Een praktisch voorbeeld van Lean Management in de productie is de optimalisatie van vloeistofvulprocessen, een belangrijk thema in de machineontwikkeling van GREIF-VELOX.

Vulmachines voor vloeistoffen van GREIF-VELOX zijn ontworpen om verschillende verpakkingsvormen zoals jerrycans, vaten en IBC’s efficiënt te vullen met een breed scala aan vloeistoffen – van waterachtig tot zeer viskeus.

Door gebruik te maken van onderspuit-, overspiegel- en onderspiegelvulling wordt niet alleen de vulnauwkeurigheid gegarandeerd, maar ook het proces gestandaardiseerd en geoptimaliseerd. Dit vermindert onnodige werkstappen en zorgt ervoor dat de productietijd en het middelenverbruik worden geminimaliseerd, wat neerkomt op het minimaliseren van verspilling.

Wat is het verschil met het Lean Manufacturing Systeem (Lean Production)?

Lean Management en het Lean Manufacturing Systeem (ook bekend als Lean Production) zijn beide afkomstig uit het Toyota-productiesysteem, maar verschillen in hun toepassingsgebied.

Lean Production richt zich voornamelijk op verspillingsvrije processen binnen de productie. Het doel is het organiseren van processen volgens de principes van stabilisatie, flow, takt, pull en perfectie, om zo een hoge productkwaliteit, korte levertijden en lage kosten te bereiken.

Lean Management daarentegen is een holistische bedrijfsstrategie die verder gaat dan alleen productie. Het omvat niet alleen de fabricage, maar ook gebieden zoals administratie, logistiek en service.

Het belangrijkste verschil is dus dat Lean Management strategischer is ingericht door de bedrijfscultuur en continue verbetering in alle bedrijfsprocessen te integreren. Lean Production blijft daarentegen gericht op de optimale inrichting van productieprocessen.

Welke conceptuele benadering volgt Lean Management?

Lean Management streeft ernaar om verspilling in alle bedrijfsprocessen te elimineren en de efficiëntie te maximaliseren, waarmee het zich onderscheidt van de klassieke bedrijfskundige benadering.

Bij Lean Management staan de behoeften van de klant consequent centraal. Verspilling (Japans: Muda) verwijst naar alle activiteiten die geen directe toegevoegde waarde voor de klant leveren, maar wel middelen verbruiken.

Het concept verspilling

Binnen Lean Management staat verspilling voor elke activiteit die middelen verbruikt zonder directe toegevoegde waarde voor de klant te creëren.

Deze vormen van verspilling worden gedefinieerd als de zeven klassieke verspillingsvormen: overproductie, wachttijden, transport, onnodige bewegingen, defecte producten, overbewerking en voorraden.

Het doel van Lean is om deze niet-waardetoevoegende activiteiten consequent te verminderen of te elimineren, om zo het middelengebruik te optimaliseren en de processen efficiënter te maken.

Het concept klant

Centraal in Lean Management staat de klant (Kansei), wiens behoeften de basis vormen voor alle activiteiten.

Waardecreatie betekent precies doen wat de klant waardevol vindt. Dit vereist een diepgaand begrip van de klantbehoeften en een flexibele productie die is afgestemd op de vraag.

Verspilling die niet direct inspeelt op de klantvraag moet daarom worden vermeden. Door de focus op de klant wordt niet alleen de efficiëntie verhoogd, maar ook de klanttevredenheid op de lange termijn gewaarborgd.

Hoe verschilt het concept van Lean Management van de klassieke bedrijfskunde?

Lean Management en bedrijfskunde streven vergelijkbare doelen na, maar via verschillende wegen. Terwijl klassieke bedrijfskunde zich richt op winstmaximalisatie door hogere prijzen of een grotere afzet, focust Lean op kostenreductie door het minimaliseren van verspilling.

Prijs en hoeveelheid worden door de markt bepaald, waardoor het verlagen van kosten door efficiëntere processen centraal staat. Deze aanpak maakt het mogelijk om ondanks ongewijzigde prijzen en hoeveelheden de winst duurzaam te verhogen.

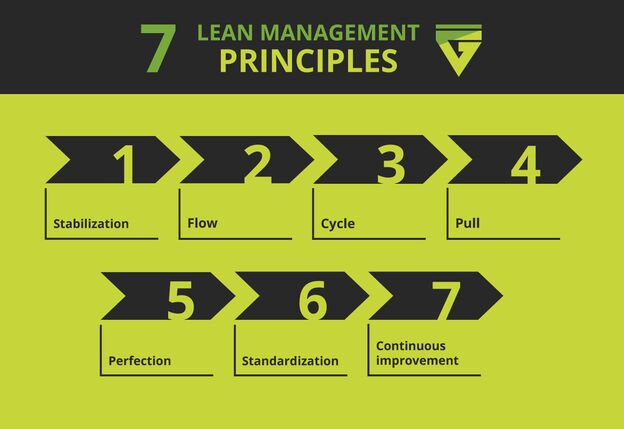

Om het hoogste doel van Lean te bereiken, namelijk het elimineren van verspilling in bedrijven en daarmee de efficiëntie van de waardeketen te verhogen, volgt Lean Management bij de implementatie in een organisatie verschillende Lean-principes. Deze worden stapsgewijs binnen het bedrijf toegepast.

Lean Management wordt geïmplementeerd volgens de volgende zeven principes:

1. Stabilisatie: Processen moeten stabiel en storingsvrij verlopen om schommelingen en inefficiënte werkwijzen te vermijden.

2. Flow: Materialen en informatie moeten continu en zonder onderbrekingen door de processen stromen.

3. Takt: De productie wordt afgestemd op de daadwerkelijke klantvraag om overproductie te voorkomen.

4. Pull: Producten en diensten worden pas op afroep, dus op basis van vraag, geproduceerd.

5. Perfectie: Continue verbetering (Kaizen) is het overkoepelende doel om processen voortdurend te optimaliseren.

6. Standaardisatie: Een hoog niveau van standaardisatie van processen vormt de basis voor constante kwaliteit en efficiëntie.

7. Continue verbetering: Kaizen zorgt ervoor dat elke stap in de organisatie regelmatig wordt geëvalueerd en verbeterd.

Stabilisatie

Een van de belangrijkste uitdagingen binnen Lean Management is de stabilisatie van processen, omdat alleen stabiele processen op lange termijn efficiënt en zonder verspilling kunnen worden uitgevoerd. Instabiliteiten veroorzaakt door schommelingen, storingen of inefficiënte processtappen leiden tot hogere kosten, langere doorlooptijden en meer verspilling.

Dit zijn de drie belangrijkste factoren die de stabiliteit van een proces beïnvloeden:

1. Verspilling (Muda): Verspilling veroorzaakt inefficiënties en belemmert het soepele verloop van processen. Tot de klassieke vormen van Muda behoren overproductie, onnodige transportbewegingen en wachttijden. Het vermijden van verspilling is daarom een essentieel doel bij het stabiliseren van processen.

2. Inflexibiliteit: Inflexibiliteit doet zich voor wanneer een systeem niet snel kan inspelen op veranderingen in de vraag of onvoorziene verstoringen. Dit komt vaak voor bij starre productiesystemen die moeilijk aan te passen zijn, of bij installaties die alleen zijn ontworpen voor hoge productieniveaus en inefficiënt worden bij lagere bezettingsgraden. Om stabiliteit te waarborgen, moeten bedrijven flexibele werkmodellen en productiesystemen creëren die ook bij wisselende eisen efficiënt blijven.

3. Variabiliteit: Variabiliteit ontstaat door schommelingen in processtromen, zoals variërende bewerkingstijden, handmatige ingrepen of ongelijke materiaalvoorziening. Afwijkingen van de standaard leiden tot vertragingen en verstoren de productiestroom. Variabiliteit kan worden verminderd door standaarden consequent na te leven en continu te verbeteren. Het is belangrijk dat processen zo zijn ontworpen dat ze ook bij onverwachte gebeurtenissen betrouwbaar blijven functioneren.

Flow

Het principe van flow binnen Lean Management richt zich op het continu en zonder onderbrekingen laten doorstromen van producten, informatie en materialen door het gehele productieproces. Deze doorlopende stroom minimaliseert doorlooptijden, vermindert voorraden en elimineert onnodige wachttijden.

Een voorbeeld van de toepassing van Lean-principes is de integratie van Full-Line vulinstallaties in de vloeistofverpakkingssector. Vloeistofvulmachines van GREIF-VELOX combineren meerdere stappen van het productieproces in één naadloze, geautomatiseerde oplossing. Dit omvat het aanvoeren van verpakkingen, het nauwkeurig vullen, het automatisch openen en veilig sluiten, evenals de opslag en transportbeveiliging van de gevulde producten.

Door deze soepele integratie van processtappen wordt het Lean-principe van continu flow gerealiseerd: productiestops zoals het handmatig verplaatsen van verpakkingen of tijdrovende kwaliteitscontroles worden door automatisering vermeden.

Daarnaast wordt het principe van verspillingsreductie toegepast, doordat de installaties via realtime besturing en precieze dosering zowel materiaalverlies als onnodige werktijd minimaliseren.

Voor een optimale flow moeten de productieprocessen stabiel en gestandaardiseerd zijn, aangezien zelfs kleine afwijkingen tot onderbrekingen kunnen leiden. Het verkleinen van batchgroottes is daarbij bijzonder belangrijk.

Een andere essentiële factor voor flow is de lay-out van de productie. Hierbij speelt het minimaliseren van transportafstanden een sleutelrol. Een U-vormige lay-out, die vaak wordt toegepast in Lean-fabrieken, verkort transportroutes door het materiaal zo dicht mogelijk bij het gebruikspunt te positioneren, waardoor het hele proces efficiënter verloopt. Zo’n lay-out biedt ook beter overzicht over de productiestatus en verhoogt de transparantie van de processen.

Takt

Het taktprincipe binnen Lean Management verwijst naar het ritme waarin producten worden vervaardigd om aan de klantvraag te voldoen. De klanttakt (taktijd) bepaalt daarbij met welke frequentie een product de productie moet verlaten.

Door het nauwkeurig berekenen van de klanttakt kan de productie stabiel en voorspelbaar worden georganiseerd. Dit proces zorgt ervoor dat de productie niet sneller of langzamer verloopt dan nodig, waardoor wachttijden, overproductie en onnodige voorraden worden voorkomen. Een optimale takt zorgt voor een gelijkmatige bezetting van werkstations en een continue aanvoer van materialen.

Pull

Het pull-principe binnen Lean Management betekent dat producten en diensten pas worden geproduceerd wanneer er daadwerkelijk vraag naar is.

In plaats van op voorraad te produceren, wordt er pas gestart met de productie op het moment dat een klant een bestelling plaatst of een behoefte meldt. Dit voorkomt overproductie en minimseert voorraden.

Door het pull-principe te hanteren, wordt de productie nauwkeurig afgestemd op de daadwerkelijke klantvraag, wat leidt tot minder verspilling en een efficiënter proces.

Perfectie

In Lean Management streeft het principe van perfectie ernaar om alle processen continu te verbeteren, zodat foutloze producten en diensten geleverd worden.

Perfectie betekent dat geen enkele stap in het productieproces onnodige verspilling veroorzaakt en dat er geen fouten worden doorgegeven aan volgende processtappen. Het doel is niet om fouten achteraf via kwaliteitscontroles te vinden, maar om vanaf het begin met een perfect proces nul-foutenproducten te produceren.

Standaardisatie

Binnen Lean Management speelt standaardisatie een sleutelrol bij het creëren van stabiele en herhaalbare processen.

Standaarden bepalen de meest efficiënte en veilige manier om een taak uit te voeren. Ze vormen de basis voor een hoge proceszekerheid en constante kwaliteit. Standaarden worden daarbij niet gezien als onveranderlijke regels, maar als dynamische richtlijnen die continu kunnen worden verbeterd.

Een standaard in een proces is altijd de beste, momenteel bekende methode om de gewenste prestatie te leveren, en dient als basis voor training en continue verbetering (Kaizen).

Een belangrijk doel van standaardisatie is om processen onafhankelijk van personen te maken, zodat resultaten consistent en betrouwbaar worden behaald, ongeacht wie het werk uitvoert. Dit vermindert fouten en variaties die kunnen optreden wanneer werkwijzen verschillen. Gestandaardiseerde processen verbeteren ook de interfaces met andere afdelingen en zorgen voor een naadloze samenwerking tussen verschillende werkgebieden.

Bovendien dient standaardisatie als basis voor probleemoplossing. Door duidelijke standaarden kunnen afwijkingen gemakkelijk worden vastgesteld en gericht worden aangepakt. Zonder deze duidelijke richtlijnen is het moeilijker om foutbronnen te identificeren en verbeteringen door te voeren.

Een voorbeeld van het nut van standaarden is de ploegwissel: als werkprocessen niet duidelijk zijn beschreven, leidt dit tot vertragingen en mogelijke fouten, die voorkomen kunnen worden door gestandaardiseerde overdrachtprocessen.

Standaarden worden toegepast op verschillende gebieden, zoals werkprocessen, machine-instellingen en materiaalvoorziening. Deze standaarden zijn niet alleen documenten, maar worden ook regelmatig getraind en in de praktijk gecontroleerd om naleving te waarborgen. Zo kunnen bedrijven niet alleen de kwaliteit waarborgen, maar ook de efficiëntie en veiligheid in de productie continu verbeteren.

Continue verbetering

Binnen Lean Management vormt continue verbetering (KVP) de basis voor langdurig succes. KVP is gebaseerd op de Japanse filosofie Kaizen, wat zoveel betekent als „verandering ten goede“.

Het doel is om processen voortdurend in kleine stappen te optimaliseren, in plaats van te vertrouwen op ingrijpende veranderingen. Dit vereist een dagelijkse inzet van medewerkers, omdat zij actief bijdragen aan de verbetering van hun werkprocessen.

Een belangrijk verschil tussen KVP en andere optimalisatiebenaderingen is dat KVP streeft naar verbeteringen die zo weinig mogelijk middelen vergen. Elke verbetering moet leiden tot een efficiënter gebruik van arbeid, tijd of materiaal, zonder extra inspanning te veroorzaken. Kaizen wordt daarbij niet gezien als een simpel voorstel- of ideeënmanagement, maar als een integraal onderdeel van de dagelijkse werkfilosofie waarbij medewerkers proactief betrokken zijn bij het verbeteren van hun werkprocessen.

Er worden twee vormen van KVP onderscheiden: Point-Kaizen en System-Kaizen. Point-Kaizen richt zich op verbeteringen bij individuele processtations en focust op concrete problemen, zoals het verminderen van verspilling op een werkplek.

System-Kaizen betreft daarentegen de holistische optimalisatie van de volledige waardeketen en wordt meestal uitgevoerd door experts. Beide benaderingen zijn nodig om het volledige potentieel van continue verbetering te benutten.

Elk Lean-managementprincipe wordt in de praktijk gebracht door gerichte Lean-methoden toe te passen. Voor elk van de zeven genoemde Lean-principes bestaan verschillende methoden. Daarnaast worden deze aangevuld met Lean-methoden voor het optimaliseren van de waardestroom.

De acht methoden binnen Lean Management zijn:

1. Lean-methoden voor stabiele processen (Stabilisatie)

2. Lean-methoden voor een vloeiende en slanke productie (Flow)

3. Lean-methoden voor gelijkmatige procesafstemming (Takt)

4. Lean-methoden voor de overgang naar Pull-productie (Pull)

5. Lean-methoden voor optimale waardestromen en materiaalstromen

6. Lean-methoden om een foutloze productie te realiseren (Perfectie)

7. Lean-methoden voor het borgen van een perfecte productie (Standaardisatie)

8. Lean-methoden voor voortdurende verbetering

Lean-methoden voor stabiele processen (stabilisatie)

Het stabiliseren van processen is essentieel om een constante efficiëntie en kwaliteit te garanderen. Onstabiele processen leiden tot fluctuaties, vertragingen en extra kosten. Om dit te voorkomen, worden binnen Lean Management de volgende vijf methoden toegepast:

1. Egaliseren en afvlakken (Heijunka): Deze methode zorgt voor een gelijkmatige benutting van de productiecapaciteit, ook bij wisselende klantvraag. Door egalisatie wordt de productiehoeveelheid gelijkmatig over de werkdag verdeeld, waardoor capaciteitswisselingen worden voorkomen en knelpunten worden verminderd. Het doel is om fluctuaties en onnodige wachttijden te minimaliseren.

2. Standaardisatie: Eenduidige processen en duidelijke werkvoorschriften zorgen voor stabiliteit. Standard Operating Procedures (SOP’s) waarborgen dat alle werkzaamheden uniform worden uitgevoerd, ongeacht wie ze uitvoert. Dit vermindert fouten en variabiliteit in de processen.

3. 5S-methode: Deze methode voor werkplekorganisatie (Sorteren, Schikken, Schoonmaken, Standaardiseren, Zelfdiscipline) helpt om een schone en goed georganiseerde werkplek te creëren. Hierdoor worden onnodige zoektijden en wachttijden voorkomen en wordt het gehele proces stabieler en efficiënter.

4. Total Productive Maintenance (TPM): Regelmatig en preventief onderhoud van machines zorgt ervoor dat de productielijnen in optimale staat blijven en ongeplande stilstanden worden geminimaliseerd. TPM betrekt medewerkers actief bij het onderhoud en verhoogt zo de proceszekerheid.

5. Probleemoplossingscyclus (PDCA): De Plan-Do-Check-Act-cyclus helpt om stabiliteit te creëren door de focus te leggen op continue verbetering. Problemen worden stap voor stap geïdentificeerd, oplossingen geïmplementeerd en daarna op effectiviteit gecontroleerd.

Lean-methoden voor een soepele, slanke productie (flow)

Om een vloeiende productie te garanderen, worden binnen Lean Management materialen, informatie en producten continu en zonder onderbreking door het gehele productieproces geleid. Dit minimaliseert onnodige wachttijden, verlaagt voorraden en zorgt voor maximale efficiëntie.

Vier methoden ondersteunen de uitvoering van het flow-principe:

1. Eén-stuk-stroom (One-Piece-Flow): Hierbij wordt elk onderdeel afzonderlijk door het productieproces geleid, in plaats van in grote batchgroottes te produceren. Het voordeel is vroege foutdetectie en dat fouten sneller kunnen worden opgelost. Dit verkort de doorlooptijd aanzienlijk en minimaliseert de voorraad. Deze methode wordt vooral toegepast waar snel op klantvragen gereageerd moet worden.

2. Optimalisatie van de lay-out: Een flow-georiënteerde lay-out vermindert transportafstanden en maakt de materiaalstroom transparant. Processen worden zo ingericht dat producten zonder omwegen en vertragingen van het ene station naar het andere gaan. Een veelgebruikte lay-outvorm is de U-vormige opstelling, die korte afstanden en efficiënte materiaalbewegingen mogelijk maakt.

3. Vermindering van batchgrootte: Grote batchgroottes leiden vaak tot lange wachttijden en hogere voorraden. Om de flow te verbeteren, wordt de batchgrootte zo klein mogelijk gemaakt, idealiter tot de één-stuk-stroom. Dit maakt het mogelijk om flexibeler te reageren op vraagfluctuaties en onnodige opslag te vermijden.

4. Cyclus- en taktijden afstemmen: Om een soepele flow te waarborgen, moeten de afzonderlijke processtappen op elkaar worden afgestemd. De cyclusduur van elk station wordt aangepast zodat deze overeenkomt met de totale takt van het productiesysteem, waarmee knelpunten worden voorkomen. Deze gelijkmatige afstemming is cruciaal voor een continue productie.

Lean-methoden voor processen met gelijke takt (takt)

Het taktprincipe binnen Lean Management is gebaseerd op de klantvraag en bepaalt hoe snel een product geproduceerd moet worden om efficiënt aan de markteisen te voldoen. De taktijd wordt bepaald door de beschikbare productietijd en de hoeveelheid klantorders.

Om een gelijkmatige productie in takt te realiseren, worden vier methoden toegepast:

1. Berekening van de klanttakt: Het berekenen van de taktijd is de eerste stap. Hierbij wordt de beschikbare arbeidstijd gedeeld door het aantal door de klant bestelde eenheden. Dit zorgt voor een duidelijke productiedoelstelling om overproductie en knelpunten te voorkomen.

2. Afstemming van de takt: De afstemming van de takt verdeelt de werkstappen langs de productielijn zo dat elke stap precies binnen de taktijd wordt afgerond. Door een gelijkmatige taakverdeling over de werkstations wordt gegarandeerd dat er geen wachttijden of overbelasting ontstaan. Deze aanpak vereist een nauwkeurige analyse en aanpassing van de werkprocessen.

3. Knelpuntenmanagement: Omdat elk proces slechts zo snel is als de traagste stap (het knelpunt), is het identificeren en elimineren van knelpunten cruciaal. Methoden zoals knelpuntanalyse en continue monitoring van productieprocessen helpen om zwakke plekken te ontdekken en gericht te verbeteren.

4. Visualisatie van het taktproces: Een visuele weergave van de takt-afstemming, bijvoorbeeld met Andon-boards, maakt real-time bewaking van de productie mogelijk. Dit verhoogt de transparantie en zorgt voor snelle interventie bij afwijkingen van de takt.

Lean-methoden voor de overgang naar Pull-productie (Pull)

De Pull-productie zorgt ervoor dat er alleen geproduceerd wordt wat daadwerkelijk door de klant nodig is. Dit vermindert voorraden en voorkomt overproductie. Het Pull-principe is gebaseerd op de klantvraag, die het productieproces aanstuurt.

Drie methoden zorgen voor de invoering van een effectief Pull-systeem:

1. Kanban: Kanban-kaarten of andere visuele signalen regelen de bevoorrading en starten de productie of het transport van materialen. Zodra materiaal bij een werkstation is verbruikt, geeft een Kanban-kaart het signaal voor aanvulling. Dit zorgt ervoor dat er alleen op daadwerkelijke vraag wordt geproduceerd en dat onnodige voorraden worden vermeden.

2. Just-in-Time (JIT): Deze methode zorgt ervoor dat materialen en componenten precies in de juiste hoeveelheid en op het juiste moment worden geleverd. Just-in-Time vermindert opslagkosten en zorgt voor hoge flexibiliteit doordat de productie wordt afgestemd op de daadwerkelijke vraag. In tegenstelling tot het Push-principe, waarbij op voorraad wordt geproduceerd, levert JIT precies wat nodig is.

3. Pacer-proces: De pacer is het punt in de procesketen waar de klantvraag in de productie wordt ingebracht. Dit proces bepaalt het tempo van de gehele productie en zorgt ervoor dat de productie volgens het Pull-principe verloopt. De processen vóór de pacer werken volgens Pull, terwijl de daaropvolgende processen vaak volgens het First-In-First-Out (FIFO)-principe functioneren.

Lean-methoden voor optimale waardestromen en materiaalstromen

Een centrale taak binnen Lean Management is het optimaliseren van waardestromen en materiaalstromen. De waardestroom omvat alle activiteiten, zowel waarde toevoegend als niet-waarde toevoegend, die nodig zijn voor de productie van een product of het leveren van een dienst. Door gerichte analyse en optimalisatie van waardestromen worden verspilling verminderd en processen efficiënter ingericht.

Lean-methoden voor het optimaliseren van waardestromen en materiaalstromen zijn:

1. Waardestroomanalyse (Value Stream Mapping): De waardestroomanalyse is een belangrijke methode om procesketens te visualiseren en analyseren. Het geeft de huidige situatie weer (as-is) en identificeert niet-waarde toevoegende activiteiten die als verspilling worden beschouwd. Door een toekomstige situatie (to-be) in kaart te brengen, wordt een doelbeeld geschetst dat de basis vormt voor optimalisatie. De to-be waardestroom helpt bij het opstellen van actieplannen en het initiëren van gerichte verbeteringen om materiaal- en informatiestromen te verbeteren.

2. Inrichting van de materiaalstroom: De materiaalstroom wordt idealiter ondersteund door een flow-georiënteerde lay-out, waarbij materialen zonder omwegen en vertragingen direct naar de benodigde werkstations worden gebracht. Dit voorkomt onnodig transport en minimaliseert doorlooptijden. In de praktijk worden vaak U-vormige lay-outs toegepast, die korte transportafstanden en betere overzichtelijkheid bieden.

3. Vermindering van voorraden en batchgroottes: Hoge voorraden en grote batchgroottes leiden tot lange doorlooptijden en binden kapitaal. Door batchgroottes te verkleinen en Just-in-Time leveringen in te voeren, wordt de materiaalstroom gestroomlijnd. Kleinere batches maken een snellere reactie op veranderingen in klantvraag mogelijk en zorgen voor meer flexibiliteit in de productie.

4. Continue flow-optimalisatie: Na het vastleggen van de huidige waardestroom worden Kaizen-blitzes ingezet om knelpunten en verspilling in de materiaalstromen te identificeren. Deze blitzes markeren gebieden die dringend verbetering behoeven, zoals onnodige voorraden, te lange transportafstanden of knelpunten. De verbeteringen worden doorgevoerd in een continu verbeterproces, om de doorstroming en efficiëntie van de productie duurzaam te verhogen.

Lean-methoden voor het bereiken van een foutloze productie (perfectie)

Lean Management betekent ook het streven naar een foutloze productie, waarbij geen nabewerking of correctie nodig is. Deze nul-foutenproductie wordt gewaarborgd door vier methoden die oorzaken van fouten elimineren en de kwaliteit van processen continu verbeteren:

1. Jidoka-principe: Bij Jidoka wordt automatisering gecombineerd met menselijke controle. Machines stoppen automatisch zodra een fout wordt gedetecteerd, en het proces wordt pas hervat wanneer het probleem is opgelost. Deze methode voorkomt dat defecte producten in de volgende processtap terechtkomen en stimuleert directe probleemoplossing.

2. Poka Yoke: Poka Yoke staat voor foutpreventie door technische of procesmatige maatregelen die het ontstaan van fouten onmogelijk maken. Voorbeelden zijn voorzieningen of mechanismen die ervoor zorgen dat onderdelen alleen in de juiste positie kunnen worden gemonteerd. Deze methode helpt cruciaal om menselijke fouten te voorkomen en de procesveiligheid te verhogen.

3. Andon-systeem: Dit visuele alarmsysteem geeft direct een signaal wanneer er een probleem optreedt in de productie. Andon-boards tonen in realtime waar en welke fouten zijn opgetreden en vragen om ondersteuning. Zo kan snel op fouten worden gereageerd en worden de gevolgen geminimaliseerd.

4. First Pass Yield (FPY): Deze maatstaf geeft het aandeel producten weer dat het gehele productieproces zonder nabewerking doorloopt. Een hoge FPY-waarde duidt op een foutloze productie. FPY maakt deel uit van continue kwaliteitscontrole en identificeert zwakke plekken in het proces vroegtijdig.

Lean-methoden voor het borgen van een perfecte productie (standaardisatie)

Standaardisatie is een kernmethode binnen Lean Management om stabiele en foutloze processen te waarborgen. Door duidelijk gedefinieerde standaarden wordt gegarandeerd dat processen consistent en efficiënt verlopen, ongeacht wie het werk uitvoert.

Deze vier methoden zorgen voor een stabiele en kwalitatief hoogwaardige productie:

1. 5S-methode: De 5S-methode (Sorteren, Schikken, Schoonmaken, Standaardiseren, Zelfdiscipline) zorgt voor orde en netheid op de werkplek. Het waarborgt dat alle gereedschappen en materialen systematisch georganiseerd zijn, wat niet alleen de productiviteit verhoogt, maar ook foutbronnen vermindert. Een nette werkplek is de basis voor het naleven van standaarden.

2. Standaardwerkinstructies (SOP’s): Deze gedetailleerde werkinstructies beschrijven de best bekende manier om een taak uit te voeren. SOP’s creëren transparantie en helpen afwijkingen en fouten vroegtijdig te signaleren. Ze vormen de basis voor opleidingen en dragen bij aan het borgen van kennis binnen het bedrijf.

3. Visuele standaarden: Met visuele hulpmiddelen zoals Andon-boards, markeringen en checklists worden werkprocessen inzichtelijk gemaakt. Dit vergemakkelijkt het toezicht op de naleving van standaarden en stelt medewerkers in staat potentiële problemen snel te herkennen en op te lossen.

4. Continue verbetering (Kaizen): Continue verbetering is nauw verbonden met standaardisatie. Zodra een proces is geoptimaliseerd, wordt het nieuwe, verbeterde proces gestandaardiseerd om de behaalde vooruitgang te borgen. Zo ontstaat een cyclus waarin verbeteringen duurzaam in de werkwijze worden geïntegreerd.

Lean-methoden voor voortdurende verbetering

Voortdurende verbetering (Kaizen) is een kernprincipe binnen Lean dat vraagt om het stapsgewijs optimaliseren van processen en werkstromen. Kaizen benadrukt kleine, incrementele veranderingen die continu plaatsvinden en op lange termijn een significante impact hebben op de efficiëntie.

Er zijn vier methoden die dit verbeterproces systematisch ondersteunen:

1. PDCA-cyclus (Plan-Do-Check-Act): De PDCA-cyclus is het fundamentele instrument voor het gestructureerd uitvoeren van verbeterprojecten. Dit viervoudige proces begint met het plannen van een verbetering (Plan), gevolgd door de uitvoering (Do), de controle van de resultaten (Check) en de standaardisatie van succesvolle maatregelen (Act). Deze iteratieve aanpak zorgt ervoor dat elke verandering wordt getoetst op effectiviteit en waar nodig wordt aangepast.

2. Kaizen-workshops: Deze sessies richten zich op het oplossen van specifieke problemen binnen een vastgestelde tijd. Kaizen-teams, bestaande uit medewerkers van verschillende afdelingen, analyseren processen, identificeren verbeterpunten en implementeren direct oplossingen. Het voordeel van zulke workshops is de snelheid en de directe betrokkenheid van medewerkers die hun eigen werkstromen kunnen verbeteren.

3. Verbeteringskata: Deze methode ondersteunt de ontwikkeling van medewerkers en probleemoplossingsprocessen. Er wordt een herhalend patroon geoefend dat zich richt op het bereiken van doelen in kleine stappen. De kata stimuleert voortdurende evaluatie van de huidige situatie, het formuleren van hypotheses en het testen daarvan. Deze gestructureerde aanpak bevordert de denkwijze van medewerkers richting continue verbetering.

4. Suggestiesysteem: Medewerkers worden actief betrokken bij het verbeterproces door eigen ideeën voor procesoptimalisatie in te brengen. Deze ideeën worden beoordeeld en veelbelovende voorstellen worden direct getest. Door dit bottom-upprincipe wordt de betrokkenheid van medewerkers vergroot en hun identificatie met de verbeterdoelen versterkt.

Lean Management aan de hand van het voorbeeld van de productiesector Fabricage

In de productiesector Fabricage wordt Lean Management toegepast via een combinatie van automatisering, efficiëntieverhoging en nauwkeurige procescontrole. Vooral met het oog op moderne productietechnologieën spelen de volgende vier thema’s een centrale rol:

1. Automatisering: In gebieden met monotone, repetitieve taken wordt automatisering ingezet om de productiviteit te verhogen en fouten door menselijke interacties te minimaliseren. De automatisering van de productie is met name geschikt bij een lage productvariantie en stabiele productieniveaus. Toch brengt het ook uitdagingen met zich mee: machines moeten regelmatig worden onderhouden en bij storingen worden gerepareerd, wat de beschikbaarheid vermindert. Daarnaast vereist het omstellen gespecialiseerde kennis.

2. Overall Equipment Effectiveness (OEE): De Overall Equipment Effectiveness is een belangrijke KPI om de efficiëntie van machines en installaties te meten. Het registreert de werkelijke output ten opzichte van het maximaal mogelijke vermogen en brengt verliezen in beschikbaarheid, prestaties en kwaliteit aan het licht. Door consequente optimalisatie van de OEE worden onproductieve periodes opgespoord en teruggedrongen, wat resulteert in een betere benutting van de productiemiddelen.

3. Total Productive Maintenance (TPM): TPM richt zich op preventief onderhoud van machines om stilstand te minimaliseren en de levensduur van installaties te verlengen. Het betrekt medewerkers actief bij het onderhoud om storingen vroegtijdig te signaleren en op te lossen voordat ze tot grotere problemen leiden. Dit verbetert de beschikbaarheid en efficiëntie van de productielijnen.

4. Industrie 4.0: De digitalisering van de productie biedt extra mogelijkheden voor optimalisatie. Industrie 4.0 koppelt machines, systemen en processen door het gebruik van technologieën zoals sensoren, big data en kunstmatige intelligentie. Hierdoor kunnen realtime gegevens worden gebruikt voor monitoring en verbetering van de productie. Een cruciale succesfactor is dat Lean-principes zoals het reduceren van verspilling de basis vormen voor de implementatie van Industrie 4.0. Alleen zo worden de technologische mogelijkheden volledig benut.

Ook in dit geval kan een voorbeeld uit de vloeistofafvulling met GREIF-VELOX installaties ter illustratie worden gebruikt.

Standaardisatie wordt gerealiseerd door geautomatiseerde sluitmechanismen en geïntegreerde kwaliteitscontroles. Deze processen waarborgen de integriteit van het eindproduct en elimineren foutgevoelige handmatige handelingen. Bijvoorbeeld wordt bij elk vat automatisch de sluiting gecontroleerd, wat nabewerking of mogelijke productbeschadiging voorkomt.

Continue verbetering wordt ondersteund door het gebruik van realtime data en procesmonitoring. De GREIF-VELOX vloeistofafvulmachines registreren en analyseren productiedata continu, waardoor knelpunten worden geïdentificeerd en de productie realtime wordt geoptimaliseerd.

Lean Management aan de hand van het voorbeeld van de productiesector Montage

Lean Management wordt in de productiesector Montage toegepast via een combinatie van efficiëntieverhoging, ergonomie-optimalisatie en flexibele montagesystemen. De focus ligt op het verminderen van verspilling en de aanpasbaarheid aan wisselende productieniveaus. Vier belangrijke thema’s zijn:

1. Handmatige werkzaamheden: Handmatige taken in de montage moeten verspillingvrij worden ingericht. Een voorbeeld hiervan is het ‘One-Touch-Assembly’-principe, waarbij processen zo worden ontworpen dat een product met één handeling gemonteerd kan worden. Herhaaldelijk bijstellen of controleren is daardoor niet meer nodig. Daarnaast wordt de waardecreatie verhoogd door parallelle werkprocessen, waarbij bijvoorbeeld twee montagetaken tegelijk met beide handen worden uitgevoerd. Een ander principe voor het optimaliseren van looproutes is het ‘montagedriehoek’, waarbij niet-waarde-toevoegende bewegingen worden geminimaliseerd door efficiënte planning van materiaaltoegang en productbewerkingen.

2. Ergonomie: Ergonomie speelt een centrale rol in het verminderen van belasting en overbelasting van medewerkers. Ergonomische oplossingen moeten ook kostenefficiënt zijn volgens Lean-principes. In bedrijven die Lean toepassen, vormt standaardwerk de basis voor ergonomische werkplekken. Dit voorkomt onnodige bewegingen en waarborgt de veiligheid van medewerkers. Ergonomische verbeteringen, zoals de ‘Raku-Raku’-stoel bij Toyota, maken een comfortabele en efficiënte werkwijze mogelijk.

3. Flexibel medewerker-montagesysteem (FMS): Een flexibel medewerker-montagesysteem, vaak opgebouwd uit U-cellen, zorgt voor constante productiviteit, ongeacht het aantal medewerkers. Hierdoor kan flexibel worden ingespeeld op vraagfluctuaties. Zo’n systeem verlaagt investeringskosten en maakt flexibele capaciteitsaanpassing mogelijk. Binnen de U-cellen wordt het materiaal in takt van station naar station verplaatst en blijft de standaard voorraad constant. Deze flexibiliteit maakt aanpassing aan verschillende productieniveaus mogelijk zonder overproductie.

4. Flexibele inzet van medewerkers: Om flexibiliteit in de montage te waarborgen, moeten medewerkers op verschillende cellen kunnen werken. Dit vereist uitgebreide kwalificatie zodat zij het gehele proces op verschillende stations beheersen. Bij lage bezetting moet een medewerker alle productiestappen kunnen uitvoeren, terwijl bij volledige bezetting meerdere medewerkers taakgericht samenwerken. Dit minimaliseert loopafstanden en verhoogt de efficiëntie.

Welke varianten van Lean Management bestaan er?

Lean Management is in veel verschillende sectoren toepasbaar en daardoor veelzijdig inzetbaar. De klassieke benaderingen omvatten het gebruik in de productie (Lean Production), maar ook in administratie, ontwikkeling en dienstverlening. Nieuwere varianten zijn ontstaan in gebieden zoals softwareontwikkeling (Lean Development), bouw en juridische dienstverlening. Afhankelijk van de context wordt Lean aangepast, waarbij de nadruk ligt op stabilisatie, flow, takt en pull.

Lean Management en Six Sigma

Lean Management en Six Sigma worden vaak gecombineerd om zowel efficiëntie als kwaliteit te verhogen. Waar Lean zich richt op het elimineren van verspilling, focust Six Sigma op het verminderen van procesvariatie met behulp van statistische methoden. Deze combinatie, bekend als Lean Six Sigma, benut de sterke punten van beide benaderingen: de snelheid en flexibiliteit van Lean en de datagedreven nauwkeurigheid van Six Sigma om gerichte verbeteringen te realiseren.

Lean Management en agile management

Agile management, dat vooral binnen de softwareontwikkeling wijdverbreid is, is gebaseerd op de principes van Lean Management. Methodes zoals Scrum zijn in wezen Lean-benaderingen die zijn aangepast aan softwareontwikkeling. Beide systemen hechten waarde aan continue verbetering, flexibiliteit en klantgerichtheid. Terwijl Lean zich richt op het perfectioneren van productieprocessen, ligt de nadruk bij agile management op snelle aanpasbaarheid en iteratieve ontwikkeling.

Lean Project Management

Lean Projectmanagement past de principes van Lean toe op projectbeheer. De focus ligt op duidelijke doelstellingen, het verminderen van verspilling in alle projectfasen en een nauwe afstemming van projectmiddelen op de klantbehoeften. Projecten worden opgedeeld in kleinere, overzichtelijke werkpakketten om snel en flexibel op veranderingen te kunnen reageren. Visualisatietools zoals Kanban of Obeya ondersteunen bij het transparant maken van voortgang en knelpunten.