VeloVac bedeutet Zukunftstechnologie für innovative Pulverabfüllung

In einem bahnbrechenden Projekt setzten wir unsere VeloVac-Technologie ein, um die Verpackung von Carbon Black – einem kritischen Bestandteil für die Herstellung von Lithium-Ionen-Batterien – zu revolutionieren. Traditionelle Absackmethoden waren durch hohe Verstaubung und ineffiziente Handhabung gekennzeichnet, was nicht nur zu Umwelt- und Gesundheitsrisiken führte, sondern auch die Betriebskosten in die Höhe trieb.

Die Kompaktierung des Pulvers durch die VeloVac-Technologie ermöglicht ein einfacheres Handling, ohne dass Stoffeigenschaften wie Leitfähigkeit oder Lösbarkeit in der Weiterverarbeitung beeinträchtigt werden.

Lesen Sie die erfolgreiche Montage und Übergabe des VeloVac bei unseren Kunden

Der VeloVac löst Ihre größten produktionstechnischen und betriebswirtschaftlichen Probleme bei der Leichtpulver-Abfüllung

Problemlöser VeloVac

Mit der VeloVac-Technologie sparen Sie bis zu 70 % bei Logistikkosten und CO2-Emissionen. Durch die maximale Verdichtung des Pulvers werden Transportvolumen reduziert, was sowohl die Anzahl der Transporte als auch den CO2-Ausstoß signifikant verringert.

Gesundheitsrisiken für Mitarbeiter durch Staubexposition

Minimierung von Gesundheitsrisiken und Schutz der Mitarbeiter

Durch die Implementierung des VeloVac-Systems wird eine umweltfreundlichere und sicherere Arbeitsumgebung geschaffen. Die CIP (Clean in Place)-Technologie ermöglicht eine effektive Reinigung ohne Demontage, wodurch die Exposition gegenüber gefährlichen Stoffen minimiert wird.

Unvorhersehbare Anlagenstillstände und enorme Wartungskosten

Reduzierung von Betriebskosten

Die integrierte Vakuumpumpe führt zu einer Reduktion der Energiekosten um 30 Prozent. Dies kombiniert mit einer automatisierten Full-Line-Anlage und der Fähigkeit, Fehler und Ausfälle zu reduzieren, trägt wesentlich zur Senkung der Gesamtbetriebskosten bei.

Über die Maßen hohe Betriebskosten für Lager und Logistik

Effiziente Verpackungsprozesse und Lagerhaltung

VeloVac ermöglicht eine signifikante Verdichtung des Produkts, was zu kompakteren, sauberen und dichteren Verpackungen führt. Dies resultiert in erheblichen Einsparungen bei Logistik- und Lagerkosten und verbessert gleichzeitig das Palettenbild.

Fehlerhaft, minderwertiges und nicht zukunftsfähiges Markenbild

Hohe Nachhaltigkeit und Kundenzufriedenheit

Durch verbesserte CO2-Bilanz und reduzierte Umweltauswirkungen setzt das Unternehmen ein starkes Zeichen in Richtung Nachhaltigkeit. Die hohe Produktqualität und Produktsicherheit kombiniert mit der Effizienz der Abfüllanlage führen zu einer gesteigerten Kundenzufriedenheit und positiven Branding-Effekten.

Kompatible Erweiterungen

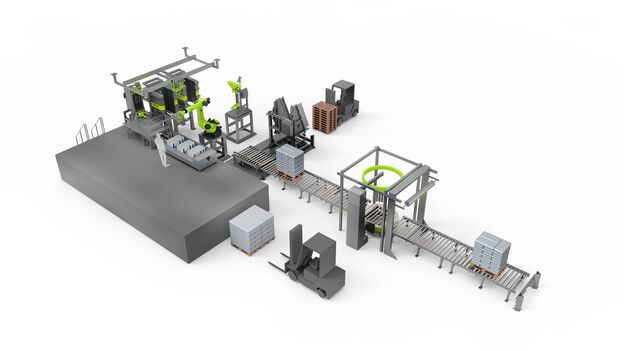

Interaktive 3D-Animation einer VeloVac-Full-Line-Anlage

Erleben und erkunden in 3D

Warten lohnt sich: Nachdem die 3D-Animation geladen ist, können Sie diese mir Mauszeiger und Mausrad (Zoom) erkunden. Verpassen Sie nicht, auf die -Buttons zu klicken.

Als Teil eines geschlossenen Produktionssystems gehen unsere Abfüllanlagen weit über die reine Abfüllfunktion hinaus: Sie bilden einen integralen Teil eines Gesamtsystems, das sich nahtlos in bestehende Produktionslinien einfügt und diese ergänzt.

Unsere Full-Line-Anlagen sind in der Lage, komplexe Anforderungen von der Gebindebereitstellung über die Abfüllung bis hin zur Nachbearbeitung und Lagerung zu bedienen, was uns zu einem ganzheitlichen Systemanbieter in der Produktionstechnik macht. Dabei steht die individuelle Anpassung im Vordergrund, um eine optimale Integration in die jeweiligen Betriebsabläufe zu gewährleisten.

Mit Standardlösungen sparen Sie Geld.

Mit individuellen Lösungen verdienen Sie Geld.

Unsere Philosophie bei Greif-Velox ist es, individuell zugeschnittene Lösungen statt Standardprodukte zu bieten.

Jede Abfüllanlage wird genau auf die Bedürfnisse und Prozesse unserer Kunden abgestimmt, um eine schnelle Integration in bestehende Produktlinien oder die Entwicklung einer vollständig abgestimmten Full-Line-Anlage zu ermöglichen.

Wir legen großen Wert auf Präzision, Sicherheit und Automatisierung, um die Produktionseffizienz unserer Kunden bei maximaler Flexibilität zu steigern.

Finden Sie den richtigen Ansprechpartner

Direkter Kontakt zu GREIF-VELOX oder kompetenter Handelspartner bei Ihnen vor Ort:

Hier finden Sie den richtigen Ansprechpartner für Ihr Anliegen.

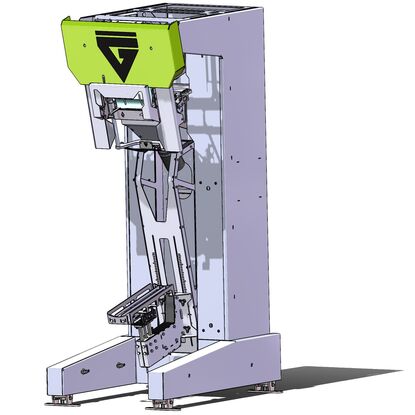

Unsere GREIF-VELOX-Vakuum-Abfüllanlagen