Predictive Maintenance: productie optimaliseren met preventief onderhoud

In de podcast "BULK TALK – de podcast voor een innovatieve bulkgoederen- en recyclingindustrie" sprak onze directeur Sebastian Pohl met Julika Hecht, Senior Marketing Manager bij SOLIDS & RECYCLING-TECHNIK Dortmund, over de toekomst van onderhoud.

Luister direct naar de podcast „BULK TALK“:

Productiestilstand is een van de duurste én meest vermijdbare risico’s in de industriële sector. Onverwachte downtime leidt niet alleen tot directe omzetverliezen, maar ondermijnt ook leverbetrouwbaarheid, klantrelaties en uiteindelijk de concurrentiekracht van het hele bedrijf. Interne analyses en externe studies tonen aan: zelfs korte stilstandmomenten kunnen torenhoge kosten veroorzaken – zeker bij sterk geautomatiseerde processen die als bottleneck in de waardeketen fungeren.

Traditionele onderhoudsstrategieën zoals reactief of tijdsgebonden onderhoud bereiken hun grenzen in een tijd van toenemende complexiteit en digitalisering. Onvoorziene storingen, moeizame foutdiagnose en trage responstijden van de serviceafdeling leiden al snel tot kosten in de honderdduizenden euro’s per jaar – per installatie. Tegelijkertijd stijgt de druk om machinebeschikbaarheid, productkwaliteit en grondstoffenefficiëntie continu te verbeteren – zonder extra belasting voor budget of personeel.

In dit spanningsveld wint Predictive Maintenance steeds meer terrein als sleutelstrategie voor toekomstgericht onderhoud. Door slimme monitoring, datagestuurde analyse en geautomatiseerde waarschuwingssystemen kunnen potentiële storingen vroegtijdig worden herkend én gericht worden voorkomen. Predictive Maintenance maakt het mogelijk onderhoudsplanning te optimaliseren, ongeplande stilstand drastisch te verminderen en de levensduur van installaties aanzienlijk te verlengen.

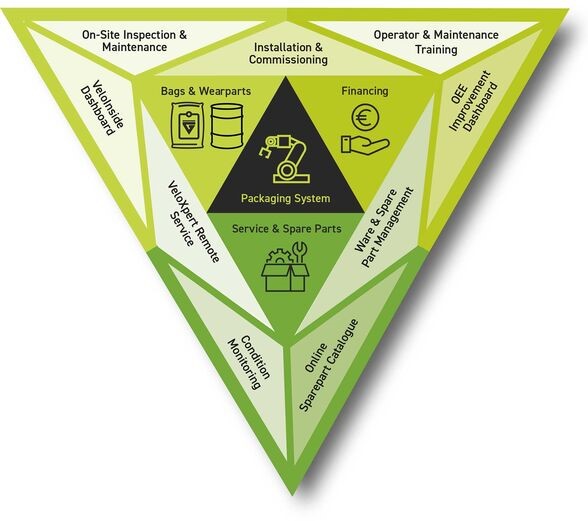

Greif-Velox biedt hiervoor innovatieve en in de praktijk bewezen oplossingen. Met digitale tools zoals VeloGuard integreert Greif-Velox de principes van Predictive Maintenance rechtstreeks in zijn afvulmachines – en levert daarmee meetbare meerwaarde aan productiebedrijven die maximale beschikbaarheid, maximale procesveiligheid en voorspelbaar onderhoud nastreven. Hoe deze aanpak precies werkt en welke concrete voordelen Predictive Maintenance in combinatie met Greif-Velox-installaties biedt, leest u verderop in dit artikel.

Wat is Predictive Maintenance?

Predictive Maintenance – ofwel voorspellend onderhoud – is een onderhoudsstrategie waarbij storingen en slijtage niet langer reactief of op vaste tijdstippen worden aangepakt, maar juist proactief worden voorkomen. Dit gebeurt op basis van continue monitoring en datagestuurde analyses. Het doel: de werkelijke belasting en actuele staat van een installatie in realtime beoordelen om zo het ideale onderhoudsmoment nauwkeurig te voorspellen.

Verschil met klassieke onderhoudsstrategieën:

In tegenstelling tot reactief onderhoud – waarbij pas wordt ingegrepen als er zich een storing voordoet – en preventief onderhoud, dat op vaste intervallen wordt uitgevoerd, biedt Predictive Maintenance maximale voorspelbaarheid en efficiënt gebruik van middelen. Waar reactieve strategieën leiden tot ongeplande stilstanden en gevolgschade, zorgen preventieve benaderingen vaak voor overbodig onderhoud en onnodige kosten. Predictive Maintenance combineert het beste van beide werelden: onderhoud vindt alleen plaats wanneer het echt nodig is én economisch verantwoord is.

Belangrijke pijlers: Condition Monitoring, data-analyse en AI

De kern van Predictive Maintenance is het Condition Monitoring – het continu bewaken van de toestand van kritieke componenten en processen. Sensoren meten in real-time bedrijfsparameters zoals temperatuur, druk, trillingen, draaitijden of schakelcycli. Deze gegevens worden met geavanceerde analysetechnieken verwerkt om afwijkingen en trends vroegtijdig te signaleren.

Moderne predictive-maintenance-oplossingen maken gebruik van slimme algoritmes en steeds vaker ook Kunstmatige Intelligentie (AI) om complexe verbanden tussen proceswaarden en mogelijke storingsbronnen te herkennen. Zo ontstaan digitale waarschuwingssystemen die nauwkeurig de resterende levensduur (Remaining Useful Life, RUL) van onderdelen of complete installaties voorspellen en automatisch onderhoudsbehoeften aangeven.

Technische randvoorwaarden voor Predictive Maintenance

Voor een succesvolle implementatie van Predictive Maintenance moeten diverse technische elementen op elkaar afgestemd zijn:

- Sensoren en automatisering: De afvulmachine moet voorzien zijn van sensoren die alle kritieke onderdelen continu bewaken.

- Datainfrastructuur: Een veilige en snelle registratie, opslag en overdracht van sensorgegevens – vaak in real-time – vormt de basis voor betrouwbare analyses.

- Analyse- en interpretatiesoftware: Slimme algoritmes, AI-tools of gespecialiseerde software analyseren de data automatisch en geven concrete aanbevelingen.

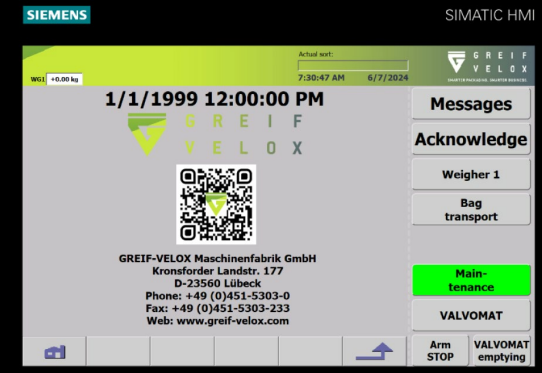

- Integratie met bediening en onderhoud: Idealiter worden statusgegevens en onderhoudsadviezen direct geïntegreerd in het HMI (Human Machine Interface) en de bestaande onderhoudsstructuur, zodat operators en technici steeds volledige controle houden.

Met deze digitale basis kunnen afvul- en verpakkingslijnen niet alleen efficiënter draaien, maar worden onverwachte storingen vrijwel uitgesloten. Greif-Velox past dit principe consequent toe in zijn eigen systeemwereld – onder andere met het slimme Condition-Monitoring-platform VeloGuard.

Van Breakdown Maintenance naar Predictive Maintenance: een evolutie in onderhoud

De manier waarop onderhoud in de industriële productie wordt benaderd, is de afgelopen decennia ingrijpend veranderd. Oorspronkelijk werd vooral reactief onderhoud toegepast: machines werden pas gerepareerd als er daadwerkelijk een storing was opgetreden (Breakdown Maintenance). Dit leidde vaak tot langdurige stilstand, hoge onverwachte kosten en productieverlies.

Met de opkomst van automatisering en stijgende kostendruk won preventief onderhoud aan terrein. Hierbij werden onderhoudsbeurten op vaste tijdstippen uitgevoerd – ongeacht de werkelijke toestand van de machine. Hoewel dit storingen kon voorkomen, bleek al snel dat er vaak onnodig werd ingegrepen en onderdelen vervangen werden die nog volledig functioneerden. Dit zorgde voor verspilling van tijd, geld en materialen.

De logische volgende stap is toestandsafhankelijk en voorspellend onderhoud (Condition-based & Predictive Maintenance). Dankzij slimme sensoren, digitalisering en geavanceerde data-analyse kunnen kritieke onderdelen continu gemonitord worden. Hierdoor kan onderhoud precies op het juiste moment plaatsvinden – vóórdat storingen optreden – wat leidt tot maximale beschikbaarheid van installaties en aanzienlijk lagere onderhoudskosten.

Het strategische fundament: Total Productive Maintenance (TPM)

Total Productive Maintenance (TPM) wordt gezien als een toonaangevende aanpak voor efficiënt en toekomstgericht onderhoud in de industrie. TPM combineert operationele uitmuntendheid met brede betrokkenheid binnen de organisatie – van het management tot op de werkvloer. Het doel: alle vormen van verspilling elimineren, de beschikbaarheid van installaties maximaliseren en de productiviteit duurzaam verhogen via continue verbetering.

De acht pijlers van TPM – van autonoom onderhoud (Jishu Hozen) en gerichte verbeteracties (Kaizen) tot gepland onderhoud, kwaliteits- en veiligheidsmanagement, opleiding en onderhoudsstrategieën tijdens de ontwikkelingsfase – vormen de organisatorische basis waarop ook moderne Predictive Maintenance is gebouwd. Pas door het combineren van TPM-methodiek met datagestuurd onderhoud wordt het volledige potentieel van digitale onderhoudsstrategieën benut.

Succesfactoren in beweging: van reactief naar proactief onderhoud

De verschuiving van reactief naar proactief onderhoud wordt gedreven door technologische vooruitgang en een fundamentele verandering in de kijk op productie. Waar onderhoud vroeger werd gezien als een noodzakelijk kwaad, staat het vandaag centraal in het streven naar maximale beschikbaarheid, efficiënt gebruik van middelen en proceszekerheid. Predictive Maintenance bouwt voort op de principes van TPM en benut slimme technologieën om het doel van verliesvrije productie dichterbij te brengen.

Bedrijven die deze paradigmaverschuiving tijdig omarmen en hun onderhoudsstrategie combineren met TPM en voorspellend onderhoud, creëren een duurzame voorsprong op de concurrentie – dankzij hogere machinebeschikbaarheid, lagere onderhoudskosten en aantoonbaar meer productiviteit.

Economische impact: minder stilstand, lagere kosten, hogere OEE

Predictive Maintenance levert vooral economisch voordeel op door ongeplande stilstanden drastisch terug te dringen. Hoe nauwkeuriger storingen voorspeld en voorkomen worden, des te hoger is de beschikbaarheid van installaties – een cruciale factor voor de productiviteit (Overall Equipment Effectiveness, OEE) en de concurrentiekracht van het bedrijf.

Dankzij continue monitoring en automatische diagnose kunnen tot wel 90% van alle uitvalmomenten worden voorkomen. Concrete praktijkvoorbeelden – zoals die van het mineralenmaalbedrijf Hamm, dat de zelftestfunctie van VeloGuard van Greif-Velox gebruikt – laten zien: onderhoudskosten daalden met maar liefst 80% en ongeplande stilstand werd vrijwel volledig geëlimineerd.

Hogere beschikbaarheid en langere levensduur van machines

Predictive Maintenance signaleert slijtage vroegtijdig en plant onderhoud precies wanneer het nodig is. Zo blijven machines continu in topconditie. Dit zorgt niet alleen voor een stabiel hoge beschikbaarheid van de installatie, maar verlengt ook aanzienlijk de levensduur van cruciale onderdelen en de gehele machine. Kostbare spoedreparaties en bijkomende schade door kettingreacties worden voorkomen, terwijl onderhoudsbudgetten efficiënter beheerd kunnen worden.

Betere planning van onderhoudsvensters

Een ander belangrijk voordeel is dat onderhoud proactief en afgestemd op de productietijdstippen kan worden ingepland. Geplande onderhoudsvensters sluiten perfect aan op de productiecycli, waardoor noodzakelijke interventies naar rustige periodes of geplande stilstanden kunnen worden verschoven. Dit minimaliseert ongeplande uitval en dure spoedreparaties. Zo houden bedrijven volledige controle over hun onderhoudsprocessen en verbeteren ze hun leverbetrouwbaarheid.

Verhoging van de arbeidsveiligheid

Predictive Maintenance draagt aanzienlijk bij aan een veilige werkomgeving: regelmatige, op de staat gebaseerde controles en tijdig vervangen van veiligheidskritische onderdelen verminderen het risico op ongevallen en gevaarlijke situaties. Daarnaast stelt geautomatiseerde foutdetectie ook minder ervaren medewerkers in staat om onderhoudsbehoeften vroegtijdig te signaleren en adequaat te handelen – zo wordt de veiligheid binnen de productieomgeving naar een hoger niveau getild.

Uitdagingen voor typische productiebedrijven

Middelgrote productiebedrijven staan onder constante druk om efficiënter te werken. Ongeplande stilstanden, langdurige foutopsporing en personeelstekorten bij onderhoud leiden vooral bij geautomatiseerde installaties snel tot flinke productiviteitsverlies. Daarbij komt een divers machinepark, toenemende complexiteit door digitalisering en de wens voor maximale beschikbaarheid van de machines, terwijl de beschikbare personele en financiële middelen beperkt blijven.

Specifieke eisen van de doelgroep

Technisch managers en productiechefs zoeken naar oplossingen die zowel technisch robuust als economisch overtuigend zijn. Ze willen systemen die naadloos aansluiten op bestaande processen, onderhoud voorspelbaar maken en maximale transparantie bieden over de staat van de installatie — zonder extra IT- of personeelsinzet. Hun kernvraag is: 'Beschikbaarheid garanderen, uitval minimaliseren en kosten blijvend verlagen.'

Precies hier speelt Greif-Velox in met de ontwikkeling van slimme onderhoudsoplossingen zoals VeloGuard. Als aanjager van Predictive Maintenance combineert VeloGuard geautomatiseerde, op data gebaseerde conditiebewaking met een gebruiksvriendelijke integratie in het bedieningsconcept van de installatie. Zo wordt Predictive Maintenance niet alleen technisch haalbaar, maar vooral ook economisch rendabel en praktisch toepasbaar in de dagelijkse productie.

VeloGuard: Praktijkvoorbeeld van slimme, voorspellende onderhoudstechniek

VeloGuard is een condition-monitoringsysteem dat de belangrijkste pneumatische onderdelen van een Greif-Velox-installatie continu bewaakt. Dankzij een geautomatiseerde zelftestfunctie worden essentiële componenten – zoals productinlaatkleppen en ontluchtingsfuncties – periodiek gecontroleerd, waarbij de status direct zichtbaar wordt gemaakt op het HMI (Human Machine Interface) van de machine. Mogelijke storingen en slijtage worden duidelijk weergegeven, zodat het bedienend personeel snel kan ingrijpen.

Toezicht op componenten en diagnose strategieën

De focus ligt vooral op onderdelen waarvan een storing grote gevolgen kan hebben voor procesveiligheid of productkwaliteit. VeloGuard detecteert bijvoorbeeld vroegtijdig lekkages bij productinlaatkleppen en functiestoornissen bij ketelontluchtingen. Door slimme combinatie van realtime data, heldere diagnose en geautomatiseerde testcycli worden zelfs de kleinste afwijkingen herkend en tijdig gemeld. De integratie in het bestaande HMI zorgt ervoor dat het bedienend personeel direct de juiste actie kan ondernemen.

MMW Mineralmahlwerk Hamm GmbH heeft de VeloGuard zelftestfunctie in hun productieproces geïntegreerd – met indrukwekkende resultaten: de stilstandtijd van de betreffende installatie werd met 90% verminderd en de onderhoudsinspanning met 80% gereduceerd. Tegelijkertijd steeg de productiviteit van de installatie aanzienlijk. Deze resultaten bewijzen dat Predictive Maintenance in combinatie met Greif-Velox-technologie directe economische voordelen oplevert en ongeplande stilstanden vrijwel volledig uitsluit.

Integratie in bestaande onderhouds- en reparatieprocessen

VeloGuard laat zich moeiteloos inpassen in uw huidige onderhoudsstrategie. Met een retrofitkit, een software-update en aanpassingen aan het bedieningspaneel en elektrische schema, wordt de conditiebewaking geautomatiseerd en onderhoud proactief gemeld. Dit stelt u in staat om onderhoudsintervallen nauwkeurig te plannen en middelen efficiënter te gebruiken, terwijl u de regie behoudt en onnodige stilstand tot een minimum beperkt.

Economische beoordeling en ROI

De inzet van Predictive Maintenance met systemen zoals VeloGuard levert aantoonbare economische voordelen op. Alleen al door het verminderen van ongeplande stilstanden ontstaan aanzienlijke besparingen die zich vaak binnen korte tijd terugverdienen. Het voorbeeld van MMW Mineralmahlwerk Hamm GmbH laat zien: na de implementatie van de VeloGuard zelftestfunctie daalden de uitvaltijden met 90% en nam de onderhoudsinspanning met 80% af. Dit leidde niet alleen tot lagere reparatiekosten, maar voorkwam ook dure productieonderbrekingen en verhoogde de Overall Equipment Effectiveness (OEE) aanzienlijk.

Belangrijke KPI’s voor het meten van het economische voordeel van Predictive Maintenance zijn onder andere:

- OEE (Overall Equipment Effectiveness): Dit geeft de werkelijke productiviteit van de installatie weer ten opzichte van het theoretische maximum. Een kleine stijging van de OEE kan een grote impact hebben op de output en daarmee het succes van uw onderneming.

- MTBF (Mean Time Between Failures): De gemiddelde tijd tussen twee storingen is een directe indicator voor de beschikbaarheid van de installatie.

- Onderhoudskosten: Gerichte, conditiegestuurde onderhoudsactiviteiten verlagen zowel de directe onderhoudskosten als de kosten door gevolgschade en ongeplande service-interventies.

Technische implementatie en integratie

De integratie van Predictive Maintenance-oplossingen zoals VeloGuard in bestaande productiesystemen is bewust ontworpen voor eenvoudige retrofit:

Stappen voor implementatie:

- Analyse: Identificatie van kritieke componenten en processen die gemonitord moeten worden voor conditiebewaking.

- Retrofitkit: Installatie van sensoren, hardware-upgrades en integratie in het besturingssysteem van de machine.

- Software-integratie: Installatie en configuratie van diagnose-software en koppeling aan bestaande visualisatiesystemen (zoals HMI).

- HMI-aanpassing: Integratie van statusweergaven, duidelijke meldingen en onderhoudsadviezen direct in de bedieningsinterface van de machine.

Vereisten voor IT- en dataveiligheid

Bij Greif-Velox wordt de overdracht en verwerking van gevoelige machinegegevens altijd uitgevoerd volgens de hoogste IT-beveiligingsnormen. Een verbinding met het bedrijfsnetwerk is niet nodig; de remote-toegang verloopt via een beveiligde verbinding die alleen indien nodig via een schakelaar kan worden geactiveerd. Hierdoor blijft de datacontrole bij de gebruiker en worden risico’s door cyberaanvallen tot een minimum beperkt.

Interfaces met bestaande productiesystemen

VeloGuard is zo ontwikkeld dat het eenvoudig kan worden geïntegreerd in bestaande automatiserings- en onderhoudsprocessen zonder ingrijpende systeemwijzigingen. De oplossing is systeemopen en kan worden gekoppeld aan bestaande dashboards, onderhoudsbeheersoftware of ERP-systemen om de informatie-uitwisseling tussen productie, onderhoud en management te verbeteren.

Toekomstvisie: Predictive Maintenance als bouwsteen van de Smart Factory

Predictive Maintenance markeert de overgang naar de Smart Factory. Met de voortschrijdende digitalisering, het gebruik van Kunstmatige Intelligentie en de volledige koppeling van machines, groeit het potentieel om onderhoud niet alleen voorspellend, maar steeds meer autonoom en zelfsturend te maken. KI-gestuurde analysemethoden herkennen patronen in het machinegebruik, voorspellen het optimale onderhoudsmoment en zorgen zo voor een soepel en vrijwel storingsvrij productieproces.

In dit kader positioneert Greif-Velox zich als innovatieve partner voor het MKB en de industrie. Met oplossingen zoals VeloGuard, die Predictive Maintenance praktisch en kostenefficiënt integreren, draagt Greif-Velox actief bij aan duurzame productieoptimalisatie. De voortdurende ontwikkeling van intelligente, verbonden systemen legt de basis om toekomstige uitdagingen van Industrie 4.0 succesvol aan te pakken – van resource-optimalisatie en flexibel personeelsinzet tot maximale procesveiligheid en transparantie.

Wie vandaag kiest voor Predictive Maintenance met Greif-Velox, legt de fundering voor een efficiënte, toekomstbestendige productie – en daarmee voor een duurzaam concurrentievoordeel in het digitale tijdperk.